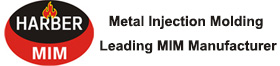

Guide technique et de conception MIM pour le moulage par injection de poudre métallique

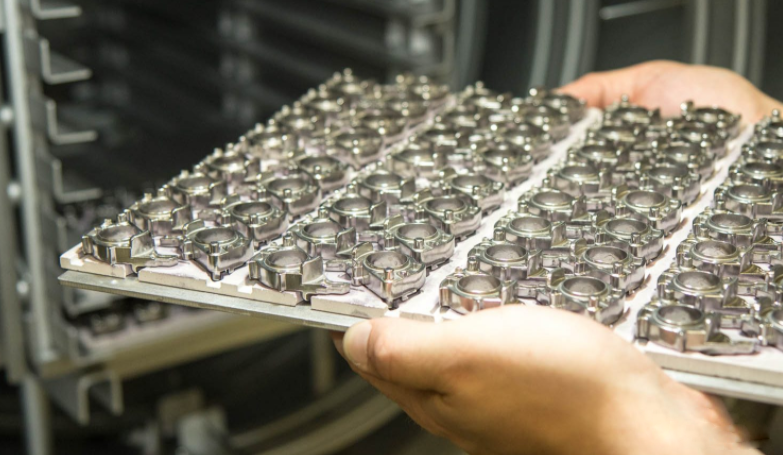

Metal Powder Injection Molding Technology (MIM) est l'introduction de la technologie moderne de moulage par injection plastique dans le domaine de la métallurgie des poudres, formant un nouveau type de technologie de formage quasi net de la métallurgie des poudres. L'utilisation du moule peut être moulé par injection sur l'ébauche et obtenir une structure de pièce de haute densité, de haute précision et de forme complexe en trois dimensions par frittage, peut rapidement et précisément concrétiser les idées de conception en une certaine structure, des caractéristiques fonctionnelles du produit et peut produire directement des pièces en série, est Un nouveau changement dans l'industrie de la technologie de fabrication.

Équipement de moulage par injection MIM requis: granulateur, machine de moulage par injection spéciale MIM, four de dégraissage, four de frittage, équipement de détection, équipement de traitement secondaire.

Le développement futur du moulage par injection de poudre consiste principalement à s'efforcer d'utiliser les avantages du processus dans les matériaux et la conception pour aider les clients à améliorer la conception des produits et à réduire les coûts, élargissant ainsi les applications de moulage par injection de poudre.

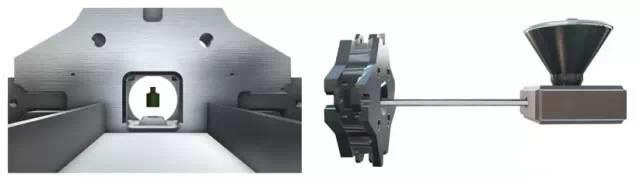

Tout d'abord, le processus de moulage par injection de poudre métallique (MIM) est:

Poudre + adhésif → Mélange → Granulation → Moulage par injection → Dégraissage (Four de dégraissage MIM) → Frittage (Four de frittage MIM) → Traitement ultérieur → Produits moulés. Dans le processus de production de pièces en carbure MIM, le choix du matériau de l'un des maillons, le mauvais contrôle de l'opération peut entraîner des défauts dans les pièces en carbure, alors comment éviter ces défauts?

1, processus de sélection de la poudre. La métallurgie des poudres de carbure dur MIM, en plus de répondre à ses exigences de base telles que la distribution granulométrique, la taille des particules, etc., exige également que la pureté de la poudre soit élevée, ne peut pas sélectionner les impuretés prises en sandwich dans la poudre, si la poudre est dopée avec du soufre, du phosphore, du silicium et d'autres éléments, Ces substances se forment dans les pores pendant le frittage, ce qui entraîne des défauts dans le produit.

2. Chaîne de production d'aliments. La poudre de carbure cémenté a besoin d'un liant approprié lors de l'agitation, la poudre de carbure cémenté est bien mélangée avec le liant, la température doit être strictement contrôlée lors de l'agitation, pour éviter la volatilisation du liant et la situation de distribution inégale, de sorte que le mélange est fait avec de bonnes propriétés rhéologiques et une valeur viscose, pour éviter les défauts dans les maillons suivants.

3, le lien de la formation de l'ébauche. C'est également un lien clé dans la production de pièces en carbure cémenté, pour éviter les défauts du produit, il est nécessaire de prêter attention au processus de moulage par injection, de contrôler raisonnablement la température du moule, la quantité de charge, la pression de moulage par injection, la pression d'isolation, le temps d'isolation, la vitesse de moulage par injection, etc. pour éviter efficacement les défauts du moulage par injection de billettes.

4, dégraissage. Dégraissage des ébauches de carbure, dans le processus de dégraissage, si le four de dégraissage chauffe trop rapidement, il causera des défauts de fissure des pièces en carbure, peut être dégraissé par la méthode de chauffage étape par étape.

5, la liaison de frittage. Le carbure cémenté a une grande densité, le frittage en phase liquide en raison de son propre effet gravitationnel, le produit se déforme facilement. Des dispositifs de support appropriés peuvent être utilisés pour des produits de plus grande taille, des matériaux avec des taux de retrait plus élevés peuvent être choisis comme plaques de support et, en outre, le temps de frittage en phase liquide doit être aussi court que possible.

Deuxièmement, les défauts courants des pièces moulées par injection de poudre métallique sont les suivants:

1, moulage par injection insuffisant: le moulage par injection insuffisant se réfère à la pression insuffisante de la machine de moulage par injection utilisée ou à la mauvaise fluidité du matériau d'injection utilisé et à d'autres facteurs qui font que le matériau ne peut pas remplir toute la cavité du moule, ce qui rend le produit injecté incomplet. La raison de la mauvaise fluidité du matériau, de l'épaisseur de paroi du produit trop faible, de la température du moule trop basse, du temps d'injection trop court, des mesures correspondantes peuvent être prises pour améliorer la fluidité du matériau ou remplacer le matériau, augmenter l'épaisseur de paroi, augmenter la température du moule, Des mesures telles que l'augmentation de la pression d'injection et l'allongement du temps d'injection pour résoudre le problème.

2, marque de fusion: le matériau dans le processus d'injection forme plusieurs flux dans la cavité, puis convergent ensemble, la convergence peut apparaître des marques linéaires, c'est - à - dire des marques de fusion, affectant la qualité d'apparence du produit et même la résistance mécanique. La cause de la formation de la marque de fusion est une pression d'injection trop faible, une vitesse d'injection trop lente, une température de matériau et de moule trop basse et un écoulement excessif du matériau, des mesures correspondantes peuvent être prises pour augmenter la pression d'injection, accélérer la vitesse d'injection, Augmenter la température des matériaux et des moules, réduire le shunt et d'autres mesures pour résoudre le problème.

3, cavité d'air: dans le processus de moulage par injection, l'air à l'intérieur de la cavité du moule ne peut pas être expulsé à temps, le matériau est enveloppé ou comprimé sur la paroi du moule pour former une cavité d'air, ce qui entraîne l'absence de moulage par injection sur la surface du produit, affectant la qualité extérieure et même la résistance mécanique du produit. La poche d'air formée dans la bande d'origine pour un mauvais échappement, une position de coulée inappropriée, une vitesse d'injection trop rapide, une épaisseur de produit excessive peut prendre des mesures de changement correspondantes, augmenter l'orifice d'échappement ou approfondir l'orifice d'échappement, changer la position de la coulée, ralentir la vitesse d'injection, Prolonger le temps de rétention de la chaleur, éviter les changements drastiques dans l'épaisseur du produit et d'autres mesures pour résoudre.

4, déformation: la déformation signifie que le produit après moulage est refroidi, plié ou tordu, affecte directement la précision dimensionnelle de l'apparence du produit et entraîne même la mise au rebut du produit. La raison de la déformation est le refroidissement du produit n'est pas uniforme, la surchauffe du produit éjecte prématurément, la structure trop mince du produit n'est pas raisonnable, la contrainte résiduelle interne du produit est grande, peut prendre le refroidissement uniforme de la voie navigable correspondante du moule, prolonger le temps d'isolation, éjecter le produit à temps, Des mesures telles que l'amélioration de l'épaisseur de la paroi du produit et de la conception structurelle, l'amélioration des conditions de moulage doivent être prises en compte.

Normes de tolérance dimensionnelle pour les produits de métallurgie des poudres

Moulage par injection de la métallurgie des poudres, norme de moulage par compression, toutes les poudres mélangées, densité volumique, compressibilité, distribution granulométrique, bonne fluidité. Cependant, les produits fabriqués à partir de chaque type de pièces de métallurgie des poudres respectent les tolérances dimensionnelles indiquées sur les dessins.

Les tolérances dimensionnelles des pièces varient en fonction de leur utilisation. En général, plus les tolérances dimensionnelles sont étroites ou précises, plus les coûts de production sont élevés, ce qui augmente considérablement les coûts de production des pièces. Par conséquent, la taille est l'un des facteurs les plus importants qui influent sur le prix des pièces de métallurgie des poudres.

En général, la tolérance dimensionnelle des pièces doit être aussi bonne que possible, mais peut également réduire le taux de mise au rebut des pièces, de sorte que les coûts de production peuvent être réduits au minimum, la première capacité technique a augmenté, la tolérance peut être de deux millièmes.

La loi de variation dimensionnelle du matériau de la pièce frittée après le frittage, telle que l'expansion et le rétrécissement combinés après le frittage, l'ébauche de poudre ou la pièce métallique fondue sont réunies en une seule pièce, en une pièce composite de forme plus complexe ou de pièces différentes ayant des fonctions différentes, qui peuvent être jointes ensemble lors du frittage, la taille du produit fritté est cohérente.

Il existe également des méthodes de frittage, en utilisant la combinaison de méthodes de changement de taille d'embryon fritté, qui ont été appliquées avec succès à divers matériaux de pièces de métallurgie des poudres pour les pièces en acier inoxydable, Souvent, le mode de connexion combiné de frittage sous vide à haute température est utilisé pour protéger l'atmosphère du four de frittage traditionnel. Contrôle des normes de taille et de précision des pièces.

Guide de conception de moulage par injection de métal

Voici 14 guides de conception pour le moulage par injection de métal. Ils suivent presque le même principe que le moulage par injection plastique.

Le MIM maintient efficacement une épaisseur de paroi minimale de 0012 "ou 0,3 mm.

Il peut atteindre une épaisseur de paroi maximale de 0,30 "ou 8 mm

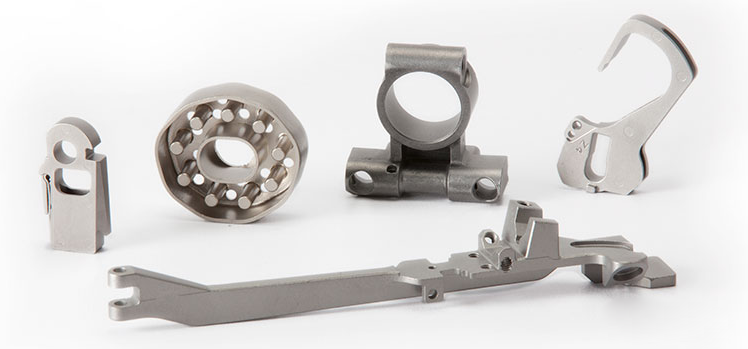

La conception doit tenir compte de l'emplacement de la bouche de coulée, qui est également le point d'injection sur la pièce.

Nous pouvons enlever ces traces de coulée plus tard dans la finition secondaire.

La ligne de division et le marquage de la tige supérieure doivent être pris en compte lors de la conception.

Un rayon d'angle minimum de 0004 "ou 0,1 mm peut être atteint.

Plus le rayon du coin est grand, mieux c'est.

La taille minimale caractéristique sur l'assemblage est d'environ 0012 "ou 0,3 mm

Vous pouvez ajouter un logo ou du texte sur la surface si nécessaire.

Un angle d'extraction de 1 à 5 degrés peut être considéré.

Pour tenir compte des filetages dans la pièce, on peut envisager des filetages intérieur et extérieur en dessous du profilé M5 (10 - 32).

Tout fil de plus grande taille ou plus fin nécessite une finition.

Noyau pliable pour les grandes caractéristiques de sous - coupe.

Le moule MIM peut accueillir un actionneur hydraulique ou électrique

En plus des 14 directives de conception importantes ci - dessus, un designer expérimenté peut vous aider à comprendre les directives manquantes que votre département doit prendre en compte. Ces directives de conception facilitent principalement l'écoulement du matériau à l'intérieur de la cavité. Il n'y a pas deux sections identiques, donc beaucoup de connaissances et d'expérience est nécessaire pour vous donner les bons conseils de conception MIM sans erreur.

Résumé

Le moulage par injection de poudre métallique (MIM) peut former des produits en carbure de forme complexe, avec la résolution des problèmes de contrôle des défauts, l'amélioration progressive de la technologie MIM, de sorte que la gamme d'applications du carbure s'étend progressivement, contribuant grandement au développement de l'industrie du carbure dans son ensemble.

La poudre de carbure cémenté a besoin d'un liant approprié lors du mélange, la poudre de carbure cémenté et le liant sont bien mélangés, le processus de mélange doit contrôler strictement la température, éviter la volatilisation du liant et la distribution inégale, de sorte que le matériau mélangé est fait d'un chargeur avec de bonnes propriétés rhéologiques et des valeurs de viscosité, pour éviter les défauts dans les maillons suivants.