Руководство по технологии и проектированию MIM для инъекции металлического порошка

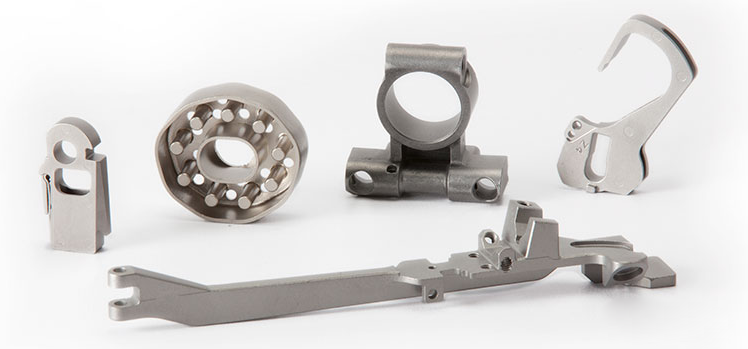

Технология инъекционного формования металлического порошка (Metal Powder Injection Molding Technology, MIM) - это внедрение современной технологии инъекционного формования пластмасс в порошковую металлургию, чтобы сформировать новый тип порошковой металлургии, близкой к чистому формованию. Использование формы может быть литье заготовки путем инъекции и спекания, чтобы получить высокую плотность, высокую точность, трехмерную сложную форму деталей конструкции, вы можете быстро и точно конкретизировать проектную идею в определенную структуру, функциональные характеристики продукта, и вы можете непосредственно производить детали в больших количествах, является новым изменением в производственной промышленности.

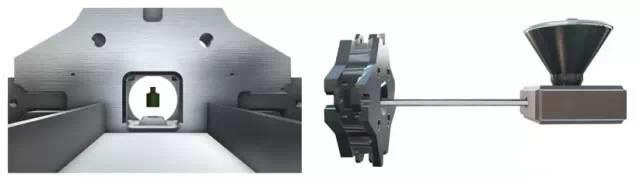

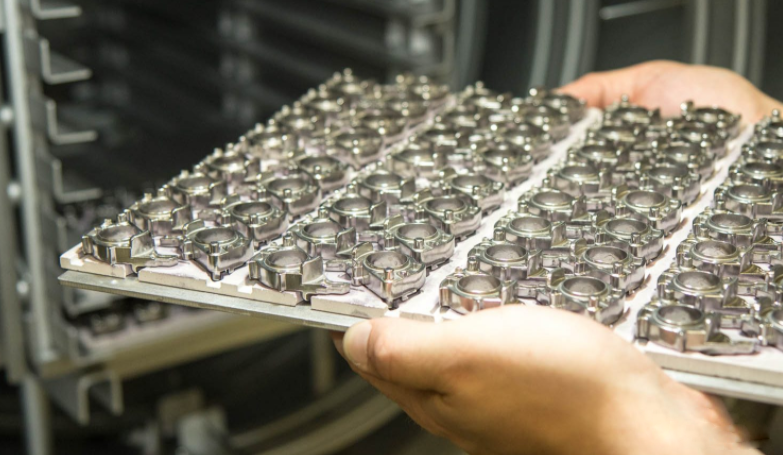

Требуемое оборудование для литья MIM: гранулятор, специальная машина для литья MIM, обезжиривающая печь, печь для спекания, контрольно - измерительное оборудование, оборудование для вторичной обработки.

Будущее развитие порошкового инъекционного формования в основном в материалах и дизайне усилий по использованию преимуществ процесса, чтобы помочь клиентам улучшить дизайн продукта, снизить затраты, тем самым расширяя применение порошкового инъекционного формования.

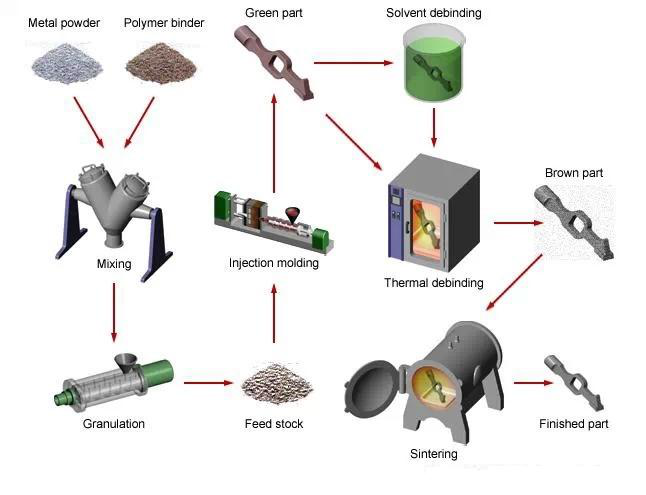

Во - первых, процесс инъекционного формования металлического порошка (MIM) продукта является:

Порошок + клей → Смешанные → Производство гранул → Формирование путем инъекций → Обезжиривание (обезжиривающая печь MIM) → Спекание (печь для спекания MIM) → Последующие меры → Формированные изделия. В процессе производства деталей из твердосплавов MIM выбор материала и неправильное управление операциями в любом звене могут привести к дефектам в деталях из твердосплавов, так как избежать этого дефекта?

1) Процесс отбора порошка. Металлургия порошков из твердых сплавов MIM в дополнение к его распределению частиц, зернистости и другим основным требованиям, но также требует высокой чистоты порошка, не может выбрать примеси, зажатые в порошке, если порошок смешивается с серой, фосфором, кремнием и другими элементами, Эти вещества образуются в пористости во время спекания, что приводит к дефектам продукта.

2) Сброс производственных звеньев. Порошок из твердого сплава требует подходящего связующего вещества при перемешивании, порошок из твердого сплава полностью смешивается с связующим агентом, процесс перемешивания должен строго контролировать температуру, чтобы избежать испарения и неравномерного распределения связующего вещества, чтобы смесь была изготовлена с хорошими свойствами потока и вязкостью, чтобы избежать дефектов в последующих звеньях.

3) Сфера формования заготовки. Это также ключевое звено в производстве твердосплавных деталей, чтобы избежать дефектов продукта, необходимо обратить внимание на процесс литья инъекции, разумно контролировать температуру формы, количество наполнения, давление литья инъекции, давление изоляции, время изоляции, скорость литья инъекции и т. Д. Чтобы эффективно избежать дефектов литья заготовки.

4) Дезинфекционное звено. Обезжиривание твердосплавных заготовок, в процессе обезжиривания, если обезжиривающая печь нагревается слишком быстро, может вызвать дефекты трещин в твердосплавных деталях, обезжиривание может быть проведено методом поэтапного нагрева.

5.Соединение спекания. Плотность твердого сплава велика, спекание жидкой фазы из - за собственной гравитации, продукт легко деформируется. Подходящее поддерживающее устройство может быть использовано для более крупных продуктов, вы можете выбрать материал с более высоким коэффициентом усадки в качестве опорной пластины, кроме того, следует максимально сократить время спекания жидкой фазы.

Во - вторых, общие дефекты деталей, изготовленных путем инъекций металлического порошка, заключаются в следующем:

1. Недостаточная инъекция: недостаточная инъекция относится к недостаточному давлению используемой машины инъекции или плохой текучести используемого материала инъекции и другим факторам, которые приводят к тому, что материал не может заполнить всю полость, так что продукт инъекции кажется неполным. Плохая текучесть материала, слишком малая толщина стенки продукта, слишком низкая температура формы, слишком короткое время инъекции причины, могут быть приняты соответствующие меры для повышения текучести материала или замены материала, увеличения толщины стенки, повышения температуры формы, Такие меры, как повышение давления инъекций и увеличение времени инъекций, чтобы решить эту проблему.

2. Следы плавления: материал во время инъекции в полости образует многовекторный поток, а затем сливается вместе, на месте слияния могут появляться линейные следы, то есть следы плавления, которые влияют на внешний вид продукта качество или даже механическую прочность. Причиной образования следов плавления является слишком низкое давление инъекции, слишком медленная скорость инъекции, слишком низкая температура материала и формы и слишком большой поток материала, могут быть приняты соответствующие меры для увеличения давления инъекции, ускорения инъекции, Повышение температуры материалов и пресс - форм, уменьшение шунтирования и другие меры для решения проблемы.

3, кавитация: в процессе литья инъекции, воздух в полости не может быть своевременно выведен, материал завернут или сжат на стенку формы, чтобы сформировать кавитацию, в результате чего поверхность продукта не литья, влияя на внешний вид продукта качество или даже механическую прочность. Газовые мешки, образованные в оригинальной бандаже, могут быть соответствующим образом изменены в случае плохого выхлопа, неправильного положения литника, чрезмерной скорости инъекции и чрезмерной толщины продукта, увеличения выхлопного отверстия или углубления выхлопного отверстия, изменения положения литника, замедления скорости инъекции, Продление времени изоляции, чтобы избежать резких изменений толщины продукта и других мер для решения.

4. деформация: деформация означает, что после формования продукт охлаждается, изгибается или искажается, что напрямую влияет на точность внешнего вида продукта и даже приводит к утилизации продукта. Причиной деформации является неравномерное охлаждение продукта, преждевременное нагревание продукта, слишком тонкая структура продукта иррациональна, остаточное напряжение внутри продукта велико, можно принять соответствующую форму водотока равномерного охлаждения, продлить время изоляции, своевременно выйти из продукта, Необходимо решить такие меры, как улучшение толщины стенки и конструкционного проектирования продукции, улучшение условий формования.

Порошковая металлургия

Порошковая металлургия литья, стандарт компрессионного формования, все смешанные порошки, объемная плотность, сжатие, распределение зернистости, текучесть хорошо. Однако продукция, изготовленная по каждому типу порошковых металлургических деталей, соответствует размерным допускам, указанным на чертежах.

Допуски на размеры деталей варьируются в зависимости от их использования. В целом, чем более узкий или точный допуск на размер, тем выше себестоимость производства, что значительно увеличивает стоимость производства деталей. Поэтому размер является одним из наиболее важных факторов, влияющих на цену деталей порошковой металлургии.

В целом, допуски на размер деталей должны быть как можно лучше, но они также могут снизить коэффициент износа деталей, так что затраты на производство могут быть сведены к минимуму, первая техническая мощность уже поднялась, допуски могут достигать двух тысячных.

Изменение размеров материала спекания после спекания, например, расширение и усадка в сочетании с спеканием, порошковая прессованная заготовка или расплавленная металлическая деталь в одном, изготовленная из более сложной формы или различных деталей с различными функциями композита, при спекании может быть соединена вместе, размер спеченного продукта является одинаковым.

Существуют также методы спекания, в сочетании с методом изменения размера спеченного эмбриона, которые успешно применяются в различных порошковых металлургических деталях материалов для деталей из нержавеющей стали, Часто используется комбинированное соединение высокотемпературного вакуумного спекания, ручное соединение спекания для защиты атмосферы традиционной печи спекания. Контроль размеров и точности деталей.

Руководство по проектированию инъекций металлов

Ниже приведены 14 инструкций по проектированию инъекций металлов. Они почти следуют тому же принципу, что и пластиковые инъекции.

MIM эффективно поддерживает минимальную толщину стенки 0,012 "или 0,3 мм.

Он может достигать максимальной толщины стенки 0,30 "или 8 мм.

Конструкция должна учитывать положение литника, которое также является точкой впрыска на детали.

Мы можем удалить эти следы полива при последующей вторичной очистке.

При проектировании необходимо учитывать разделительную линию и маркировку верхнего стержня.

Может быть достигнут минимальный радиус угла 0004 "или 0,1 мм.

Чем больше радиус угла, тем лучше.

Минимальный характерный размер на компоненте составляет около 0.012 "или 0,3 мм

Логотип или текст могут быть добавлены на поверхность по мере необходимости.

Можно учитывать угол вытягивания от 1 до 5 градусов.

Чтобы учесть резьбы в деталях, можно рассмотреть внутренние и внешние резьбы до формовки M5 (10 - 32).

Любая большая или тонкая резьба требует тщательной обработки.

Складной сердечник используется для более крупных характеристик недорезки.

Форма MIM может содержать гидравлический или электрический исполнительный механизм

В дополнение к вышеупомянутым 14 важным рекомендациям по дизайну, опытные дизайнеры могут помочь вам понять любые недостающие рекомендации, которые ваш отдел должен рассмотреть. Эти руководства по проектированию в основном способствуют потоку материала в полости. Нет двух одинаковых частей, поэтому требуется много знаний и опыта, чтобы дать вам правильные рекомендации по дизайну MIM без ошибок.

Резюме

Инъекционное формование металлического порошка (MIM) может образовывать сложные формы твердосплавных продуктов, с решением проблемы контроля дефектов, постепенное совершенствование технологии MIM, так что область применения твердосплавов постепенно расширяется, что значительно способствует развитию всей индустрии твердых сплавов.

При смешивании порошок из твердого сплава требует подходящего связующего вещества, порошок из твердого сплава и связующее вещество полностью смешиваются, процесс смешивания должен строго контролировать температуру, чтобы избежать испарения и неравномерного распределения связующего вещества, чтобы смесь была изготовлена из питателя с хорошими свойствами потока и значениями вязкости, чтобы избежать дефектов в последующих звеньях.