Tecnología MIM y guía de diseño para moldeo por inyección de polvo metálico

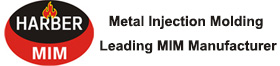

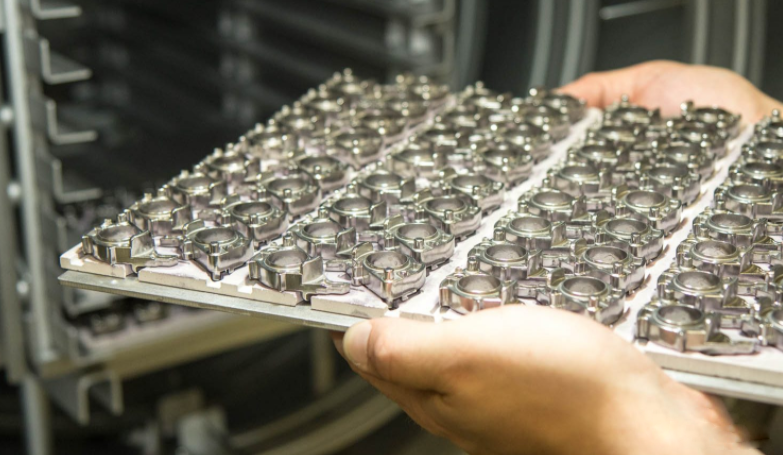

La tecnología de moldeo por inyección de polvo metálico (mim) es la introducción de la moderna tecnología de moldeo por inyección de plástico en el campo de la metalurgia en polvo para formar un nuevo tipo de tecnología de moldeo por inyección de polvo cercano a la red. El uso de moldes permite el moldeo por inyección de espacios en blanco y la sinterización de estructuras de piezas de alta densidad, alta precisión y formas complejas tridimensionales, que pueden concretar rápida y exactamente las ideas de diseño en productos con ciertas características estructurales y funcionales, y pueden producir piezas directamente en masa, lo que es un nuevo cambio en la industria de La tecnología de fabricación.

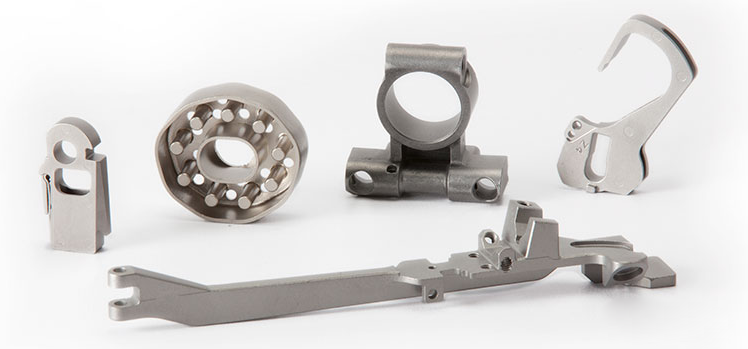

Equipo de moldeo por inyección mim necesario: granulador, máquina de moldeo por inyección especial mim, horno de desengrasado, horno de sinterización, equipo de detección, equipo de procesamiento secundario.

El desarrollo futuro del moldeo por inyección de polvo consiste principalmente en esforzarse por aprovechar las ventajas del proceso en materiales y diseño para ayudar a los clientes a mejorar el diseño del producto y reducir costos, ampliando así la aplicación del moldeo por inyección de polvo.

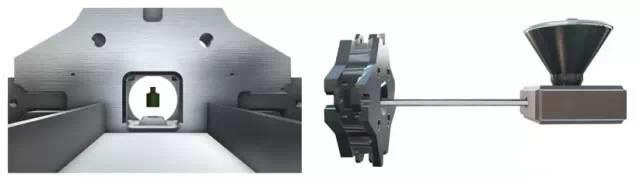

En primer lugar, el proceso de los productos de moldeo por inyección de polvo metálico (mim) es:

Polvo + Adhesivo → Mezcla → Granulación → Moldeo por inyección → Desengrasado (horno de desengrasado mim) → Sinterización (horno de sinterización mim) → Tratamiento posterior → Productos moldeados. ¿En el proceso de producción de piezas de carburo cementado mim, la selección inadecuada de materiales y el control de operación de cualquier enlace pueden causar defectos en las piezas de carburo cementado, entonces, ¿ cómo evitar este defecto?

1. proceso de selección de polvo. Además de cumplir con sus requisitos básicos de distribución del tamaño de las partículas y tamaño de las partículas, la metalurgia en polvo de carburo cementado mim también requiere que el polvo tenga una alta pureza y no se puedan elegir impurezas intercaladas en el polvo, si el polvo está mezclado con azufre, fósforo, silicio y otros elementos, Estas sustancias se forman en los poros durante la sinterización, lo que resulta en defectos en el producto.

2. enlace de producción de materiales. El polvo de carburo cementado necesita un adhesivo adecuado al mezclar, mezclar completamente el polvo de carburo cementado con el adhesivo, controlar estrictamente la temperatura durante el proceso de mezcla, evitar la volatilización y distribución desigual del adhesivo, hacer que la mezcla tenga buenas propiedades teológicas y valores de adherencia, y evitar defectos en los enlaces posteriores.

3. el enlace de formación de billetes. Este es también un eslabón clave en la producción de piezas de carburo cementado. para evitar defectos en el producto, es necesario prestar atención al proceso de moldeo por inyección y controlar razonablemente la temperatura del molde, la cantidad de alimentación, la presión de moldeo por inyección, la presión de aislamiento térmico, el tiempo de aislamiento térmico y la velocidad de moldeo por inyección Para evitar eficazmente los defectos del moldeo por inyección en blanco.

4. enlace de desengrasamiento. Desengrasar el blanco de carburo cementado, en el proceso de desengrasado, si la velocidad de calentamiento del horno de desengrasado es demasiado rápida, causará grietas y defectos en las piezas de carburo cementado, se puede utilizar el método de calentamiento paso a paso para desengrasar.

5. enlace de sinterización. El carburo cementado tiene una gran densidad, y la sinterización líquida es fácil de deformar debido a su propia gravedad. Los dispositivos de soporte adecuados se pueden utilizar en productos más grandes, se pueden seleccionar materiales con mayor contracción como placas de soporte, además de acortar el tiempo de sinterización en fase líquida en la medida de lo posible.

En segundo lugar, los defectos comunes de las piezas moldeadas por inyección de polvo metálico son los siguientes:

1. inyección insuficiente: la inyección insuficiente se refiere a factores como la presión insuficiente de la máquina de inyección utilizada o la mala fluidez del material de inyección utilizado, lo que hace que el material no pueda llenar toda la cavidad del molde, haciendo que el producto de inyección parezca incompleto. Debido a la mala fluidez del material, el espesor excesivo de la pared del producto, la temperatura del molde demasiado baja y el tiempo de inyección demasiado corto, se pueden tomar las medidas correspondientes para mejorar la fluidez del material o reemplazar el material, aumentar el espesor de la pared y aumentar la temperatura del molde. Medidas como aumentar la presión de inyección y prolongar el tiempo de inyección para resolver el problema.

2. marcas de fusión: el material forma un flujo múltiple en la cavidad durante la inyección, y luego se reúne, donde puede aparecer marcas lineales, es decir, marcas de fusión, que afectan la calidad de la apariencia e incluso la resistencia mecánica del producto. Las marcas de fusión se forman porque la presión de inyección es demasiado baja, la velocidad de inyección es demasiado lenta, la temperatura del material y el molde es demasiado baja y el material fluye demasiado. se pueden tomar las medidas correspondientes para aumentar la presión de inyección y acelerar la velocidad de inyección. Aumentar la temperatura de los materiales y moldes, reducir el desvío y otras medidas para resolver el problema.

3. airbag: durante el proceso de moldeo por inyección, el aire en la cavidad del molde no se puede descargar a tiempo, y el material está envuelto o comprimido en la pared del molde para formar una airbag, lo que resulta en que no hay moldeo por inyección en la superficie del producto, lo que afecta la calidad de apariencia e incluso la resistencia mecánica del producto. Las bolsas de aire formadas en la parte original pueden tomar las medidas de cambio correspondientes para situaciones de escape deficiente, posición inadecuada de la puerta, velocidad de inyección excesiva y espesor excesivo del producto, aumentar o profundizar el agujero de escape, cambiar la posición de la puerta y ralentizar la velocidad de inyección. Prolongar el tiempo de aislamiento térmico y evitar cambios drásticos en el grosor del producto y otras medidas para resolverlo.

4. deformación: la deformación se refiere al enfriamiento, flexión o torsión del producto formado, que afecta directamente la precisión de la apariencia y el tamaño del producto e incluso conduce al desguace del producto. La causa de la deformación es el enfriamiento desigual del producto, el sobrecalentamiento prematuro del producto, la estructura demasiado delgada del producto no es razonable, el estrés residual interno del producto es grande, se puede tomar la vía fluvial del molde correspondiente para enfriar uniformemente, prolongar el tiempo de aislamiento térmico y expulsar el producto a tiempo. Medidas como mejorar el espesor de la pared y el diseño estructural del producto y mejorar las condiciones de formación deben resolverse.

Normas de tolerancia de las dimensiones de los productos metalúrgicos en polvo

Moldeo por inyección metalúrgico en polvo, estándar de moldeo por compresión, todos los polvos mixtos, densidad de volumen, compresión, distribución del tamaño de las partículas, buena fluidez. Sin embargo, los productos producidos en función de cada tipo de pieza de metalurgia en polvo se ajustan a las tolerancia de dimensiones especificadas en el dibujo.

Las tolerancia de tamaño de las piezas varían según su uso. En general, cuanto más estrecha o precisa sea la tolerancia de tamaño, mayor será el costo de producción, lo que aumentará considerablemente el costo de producción de las piezas. Por lo tanto, el tamaño es uno de los factores más importantes que afectan el precio de las piezas metalúrgicas en polvo.

En general, la tolerancia de tamaño de la pieza debe ser lo mejor posible, pero también se puede reducir la tasa de desecho de la pieza, de modo que el costo de producción se puede minimizar, la primera capacidad técnica ha aumentado y la tolerancia se puede alcanzar en dos milésimas.

Las leyes de cambio de tamaño del material de las piezas aglomeradas después de la sinterización, como la combinación de expansión y contracción después de la sinterización, el blanco en polvo o las piezas metálicas fundidas se integran para hacer piezas compuestas con formas más complejas o diferentes piezas con diferentes funciones, que se pueden unir durante la sinterización, y el tamaño del producto aglomerado es el mismo.

También hay algunos métodos de sinterización, que se combinan con métodos de cambio de tamaño de los embriones de sinterización, que se han aplicado con éxito a varios materiales de piezas metalúrgicas en polvo para piezas de acero inoxidable. A menudo se adopta el método de conexión combinada de sinterización al vacío de alta temperatura, que es el método de conexión de sinterización manual que protege la atmósfera del horno de sinterización tradicional. Controlar el tamaño y los estándares de precisión de las piezas.

Guía de diseño para moldeo por inyección de metal

Las siguientes son 14 guías de diseño para moldeo por inyección de metal. Siguen casi los mismos principios que el moldeo por inyección de plástico.

El mim mantuvo efectivamente un espesor mínimo de pared de 0012 "o 0,3 mm.

Puede alcanzar un espesor máximo de pared de 0,30 "o 8 mm

El diseño debe tener en cuenta la posición de la puerta, que también es el punto de inyección en la pieza.

Podemos eliminar estas huellas de puerta en el acabado secundario posterior.

El diseño debe tener en cuenta la línea de separación y la marca de la barra superior.

Se puede lograr un radio mínimo de esquina de 0004 "o 0,1 mm.

Cuanto mayor sea el radio de la esquina, mejor.

El tamaño mínimo característico en el componente es de aproximadamente 0012 "o 0,3 mm

Se puede agregar un logotipo o texto a la superficie según sea necesario.

Se puede considerar un ángulo de extracción de 1 a 5 grados.

Para considerar los hilos en la pieza, se pueden considerar los hilos internos y externos por debajo de M5 (10 - 32) formados.

Cualquier hilo de mayor tamaño o más fino requiere acabado.

El núcleo plegable se utiliza para características de subcotización más grandes.

El molde mim alberga un ejecutivo hidráulico o eléctrico

Además de las 14 pautas de diseño importantes anteriores, diseñadores experimentados también pueden ayudarle a comprender cualquier directriz que falte que su Departamento tenga en cuenta. Estas guías de diseño ayudan principalmente al flujo de materiales dentro de la cavidad. Ninguna de las dos partes es la misma, por lo que se necesita mucho conocimiento y experiencia para proporcionarle las recomendaciones correctas de diseño mim sin errores.

Resumen

El moldeo por inyección de polvo metálico (mim) puede formar productos de carburo cementado de formas complejas. con la solución del problema del control de defectos, la mejora gradual de la tecnología MIM ha ampliado gradualmente el alcance de la aplicación de carburo cementado, lo que ha promovido en gran medida el desarrollo de toda la industria de carburo cementado.

El polvo de carburo cementado necesita un adhesivo adecuado al mezclar, mezclar completamente el polvo de carburo cementado y el adhesivo, el proceso de mezcla debe controlar estrictamente la temperatura, evitar la volatilización y distribución desigual del adhesivo, hacer que la mezcla se convierta en un alimentador con buenas propiedades teológicas y valores de viscosidad, y evitar defectos en los enlaces posteriores.