Linee guida per la tecnologia e la progettazione di MIM

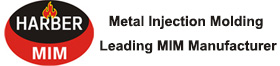

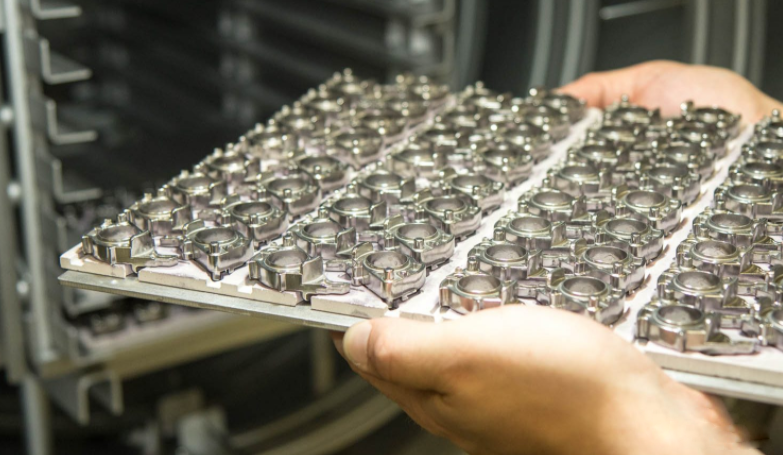

La tecnologia di stampaggio a iniezione della polvere del metallo (Metal Powder Injection Molding Technology, denominata MIM) è l'introduzione della moderna tecnologia di stampaggio a iniezione della plastica nel campo della metallurgia delle polveri e la formazione di un nuovo tipo di tecnologia di forma vicino alla rete della metallurgia delle polveri. L'uso di stampi può essere stampi a iniezione e attraverso la sinterizzazione di forma complessa tridimensionale ad alta densità, ad alta precisione e tridimensionale della struttura delle parti, può materializzare rapidamente e accuratamente il design di idee per una certa struttura, caratteristiche funzionali dei prodotti e può essere direttamente prodotti in serie, è l'industria della tecnologia manifatturiera, un nuovo cambiamento.

Attrezzatura di stampaggio a iniezione MIM necessaria: macchina di granulazione, macchina speciale di stampaggio a iniezione MIM, forno sgrassante, forno di sinterizzazione, attrezzature di prova, attrezzature di elaborazione secondaria.

Lo sviluppo futuro dello stampaggio a iniezione a polvere è principalmente negli sforzi di materiali e progettazione per utilizzare i vantaggi del processo per aiutare i clienti a migliorare la progettazione del prodotto e ridurre i costi, espandendo così l'applicazione dello stampaggio a iniezione a polvere.

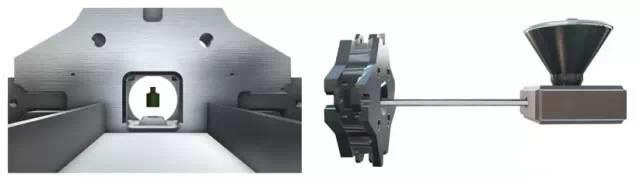

In primo luogo, il processo di stampaggio a iniezione a polvere di metallo (MIM) prodotti è:

Polvere + legante → miscelazione → granulazione → stampaggio a iniezione → sgrassante (forno sgrassante MIM) → sinterizzazione (forno di sinterizzazione MIM) → trasformazione successiva → prodotti stampati. Nel processo di produzione delle parti del carburo cementato MIM, uno qualsiasi dei collegamenti della selezione del materiale, il controllo dell'operazione non è appropriato può causare difetti nelle parti del carburo cementato, quindi come evitare tali difetti?

1, processo di selezione della polvere. La metallurgia cementata della polvere del carburo di MIM oltre a soddisfare la sua distribuzione delle dimensioni delle particelle, la dimensione delle particelle e altri requisiti di base, ma richiede anche che la purezza della polvere dovrebbe essere elevata, non può essere selezionata per tagliare le impurità nella polvere, se la polvere è mescolata con zolfo, fosforo, silicio e altri elementi, il processo di sinterizzazione di queste sostanze si formerà nel poro, con conseguente difetti nel prodotto.

2, alimentando il collegamento di produzione. Polvere di carburo cementato nella miscelazione della necessità di un legante adatto, miscelazione di polvere di carburo cementato e legante completamente mescolato, il processo di miscelazione deve essere rigorosamente controllato a temperatura, per evitare volatilizzazione del legante e distribuzione irregolare della situazione, in modo che la miscela fatta di mangimi con buone proprietà reologiche e valore di viscosità, per evitare difetti nei collegamenti successivi.

3,Il collegamento di formare billet. Questo è anche un collegamento chiave nella produzione di parti in carburo cementato, per evitare difetti del prodotto, deve prestare attenzione al processo di iniezione, controllo ragionevole della temperatura della muffa, volume di carica, pressione di iniezione, pressione di tenuta, tempo di tenuta, velocità di iniezione, ecc., può efficacemente evitare i difetti dell'iniezione della billetta.

4, collegamento sgrassante. Degrassamento della billetta cementata del carburo, nel processo di sgrassamento, se la velocità di riscaldamento del forno sgrassante è troppo veloce, causerà difetti di fessura delle parti cementate del carburo e può essere sgrassato adottando il metodo di riscaldamento passo-passo.

5,Collegamento di sinterizzazione. Densità del carburo cementato, sinterizzazione in fase liquida a causa della propria gravità, i prodotti sono soggetti a deformazione. Dispositivi di supporto appropriati possono essere utilizzati per prodotti più grandi può essere selezionato il tasso di ritiro del materiale come piastra di supporto, inoltre dovrebbe essere il più breve possibile per abbreviare il tempo di sinterizzazione in fase liquida.

In secondo luogo, i difetti comuni delle parti di stampaggio a iniezione in polvere di metallo sono i seguenti:

1, sotto-iniezione: sotto-iniezione si riferisce alla mancanza di pressione dalla macchina di stampaggio a iniezione utilizzata o alla scarsa fluidità del materiale di iniezione utilizzato e altri fattori causati dal materiale non sono riusciti a riempire l'intera cavità dello stampo in modo che i prodotti iniettati appaiano incompleti. Le ragioni della sottoiniezione di scarsa fluidità del materiale, lo spessore della parete del prodotto è troppo piccolo, la temperatura dello stampo è troppo bassa e il tempo di iniezione è troppo breve, può essere preso di conseguenza per migliorare la fluidità del materiale o per sostituire il materiale, aumentare lo spessore della parete, migliorare la temperatura dello stampo, aumentare la pressione di iniezione e prolungare il tempo di iniezione e altre misure per risolvere il problema.

2, segni di fusione: materiale nel processo di iniezione nella cavità in un certo numero di flussi e poi convergono insieme, la convergenza può apparire tracce di linea, cioè segni di fusione, che influenzano l'aspetto della qualità del prodotto e anche la resistenza meccanica. Le ragioni per la formazione di segni di fusione per la pressione di iniezione è troppo bassa, la velocità di iniezione è troppo lenta, il materiale e la temperatura dello stampo sono troppo basse e il flusso del materiale troppi fili, possono essere presi di conseguenza per aumentare la pressione di iniezione, accelerare la velocità di iniezione, migliorare il materiale e la temperatura dello stampo e ridurre lo shunt e altre misure per risolvere il problema.

3, tasche d'aria: nel processo di iniezione, l'aria all'interno della cavità dello stampo non può essere scaricata in tempo, il materiale è avvolto o compresso alla parete dello stampo per formare tasche d'aria, con conseguente che la superficie del prodotto non viene iniettata, influenzando l'aspetto della qualità del prodotto e anche la resistenza meccanica. Formazione di tasche d'aria nella banda originale per lo scarico cattivo, posizione inappropriata del cancello, la velocità di iniezione è troppo veloce e lo spessore del prodotto è troppo grande modifiche possono essere prese di conseguenza per aggiungere fori di scarico o approfondire i fori di scarico, cambiare la posizione del cancello, rallentare la velocità di iniezione, prolungare il tempo di tenuta ed evitare drastici cambiamenti nello spessore del prodotto e altre misure da risolvere.

4, deformazione: la deformazione si riferisce ai prodotti di stampaggio dopo il raffreddamento, la flessione o la torsione, influenzando direttamente l'aspetto della precisione delle dimensioni del prodotto e persino causare prodotti rottamati. Le cause di deformazione per il raffreddamento dei prodotti non è uniforme, i prodotti sono troppo caldi e troppo precoci, i prodotti sono struttura troppo sottile e irragionevole e i prodotti dello stress residuo interno, possono essere presi di conseguenza raffreddamento uniforme della via d'acqua della muffa, estendono il tempo di tenuta e la cima tempestiva dei prodotti, migliorare lo spessore della parete dei prodotti e la progettazione strutturale e migliorare le condizioni di stampaggio e altre misure da risolvere.

Norme di tolleranza per le dimensioni dei prodotti della metallurgia delle polveri

Stampaggio a iniezione della metallurgia delle polveri, standard di stampaggio a compressione, tutte le polveri miste, densità di massa, compressibilità, distribuzione delle dimensioni delle particelle, fluidità è molto buona. Tuttavia, i prodotti realizzati, secondo ogni tipo di parti metallurgiche delle polveri sono prodotti con le tolleranze dimensionali specificate sui disegni.

Le tolleranze dimensionali delle parti variano a seconda del loro utilizzo. In generale, più stretta o più precisa è la tolleranza dimensionale, maggiore è il costo di produzione, che aumenta notevolmente il costo di produzione del pezzo. Pertanto, la dimensione è uno dei fattori più importanti nel prezzo delle parti di metallurgia della polvere.

In generale, le tolleranze dimensionali delle parti dovrebbero essere il più possibile buone, ma possono anche ridurre le parti del tasso di scarto, in modo che i costi di produzione possano essere ridotti al minimo, la prima capacità tecnica è stata aumentata, la tolleranza può essere fatta a due millesimi.

I materiali delle parti sinterizzate nella legge del cambiamento di dimensione della sinterizzazione, come l'espansione e la contrazione dopo la combinazione di sinterizzazione, embrione di compressione della polvere o parti metalliche fuse in una, fatte di una forma più complessa o parti diverse con funzioni diverse delle parti composite, nella sinterizzazione possono essere uniti insieme, sinterizzati fuori dalla dimensione del prodotto è coerente.

Ci sono anche alcuni metodi di sinterizzazione, l'uso di cambiamenti di dimensione del materiale embrionale sinterizzato nella combinazione di metodi, è stato utilizzato con successo in una varietà di materiali delle parti della metallurgia delle polveri, per le parti in acciaio inossidabile, spesso utilizzando sinterizzazione sottovuoto ad alta temperatura per la combinazione di connessione per l'atmosfera protettiva convenzionale del forno di sinterizzazione per il collegamento di sinterizzazione manuale. Controllare le dimensioni delle parti e gli standard di precisione.

Linee guida di progettazione dello stampaggio ad iniezione di metallo

Qui ci sono 14 linee guida di progettazione dello stampaggio ad iniezione del metallo. Seguono praticamente gli stessi principi dello stampaggio ad iniezione di plastica.

MIM mantiene efficacemente uno spessore minimo della parete di 0.012" o 0.3mm.

Può andare fino a spessore massimo della parete di 0,30" o 8mm

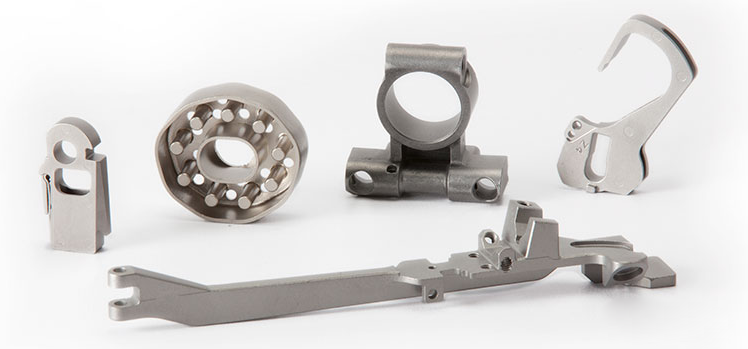

La progettazione deve considerare una posizione del cancello che sia anche i punti di iniezione su una parte.

Possiamo rimuovere questi segni di cancello in finitura secondaria più tardi.

Le linee di separazione e i segni del perno dell'eiettore devono essere considerati nella progettazione.

Il raggio d'angolo minimo di 0.004" o 0.1mm può essere raggiunto.

Più grande il raggio d'angolo, meglio sarebbe.

La dimensione minima della caratteristica sul componente è di circa 0.012" o 0.3mm

Logos o testi possono essere aggiunti sulla superficie se necessario.

Si possono considerare angoli di draft da 1 a 5 gradi.

Per considerare i fili nella vostra parte, filettature interne ed esterne fino a M5 (10-32) possono essere prese in considerazione per lo stampaggio.

Qualsiasi dimensione più grande o fili più fini devono essere lavorati.

I nuclei pieghevoli sono utilizzati per le caratteristiche sottotagliate più grandi.

MIM Molds può ospitare attuatori idraulici o elettrici

Oltre a queste 14 importanti linee guida di progettazione, designer esperti possono aiutarti a capire eventuali linee guida mancanti da considerare nella tua parte. Queste linee guida di progettazione aiutano principalmente con il flusso di materiale all'interno della cavità. Non ci sono due parti uguali, quindi ci vogliono molta conoscenza ed esperienza per consigliarti sul giusto design MIM privo di errori.

Sintesi

Lo stampaggio a iniezione a polvere di metallo (MIM) può essere formato in forme complesse di prodotti in carburo cementato, con la soluzione del problema del controllo dei difetti, il miglioramento graduale della tecnologia MIM, in modo che la gamma di applicazioni del carburo cementato si stia gradualmente espandendo, che promuove notevolmente lo sviluppo dell'intera industria del carburo cementato.

La polvere di carburo cementato ha bisogno di legante adatto durante la miscelazione, mescolando la polvere di carburo cementato e legante completamente mescolati, il processo di miscelazione deve essere rigorosamente controllato la temperatura, per evitare la volatilizzazione del legante e la distribuzione irregolare, in modo che il materiale di miscelazione sia trasformato in un alimentatore con buone proprietà reologiche e valore di viscosità, per evitare difetti nei collegamenti successivi.