金属粉末射出成形MIM技術と設計ガイドライン

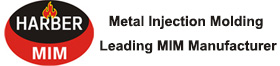

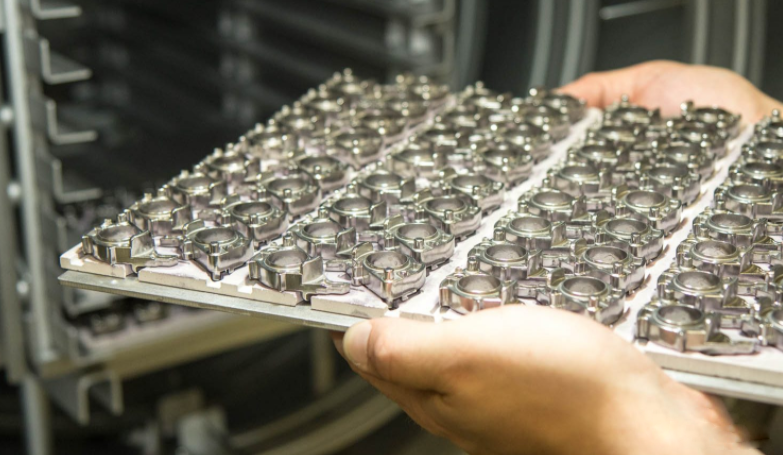

金属粉末射出成形技術(Metal Powder Injection Molding Technology、略称MIM)は、現代プラスチック射出成形技術を粉末冶金分野に導入し、新しい粉末冶金近接成形技術を形成する。金型を使用してブランクを射出成形し、焼結によって高密度、高精度、3次元の複雑な形状の部品構造を得ることができ、迅速、正確に設計思想を一定の構造、機能特徴の製品に具体化することができ、直接部品を量産することができ、製造技術業界の新しい変化である。

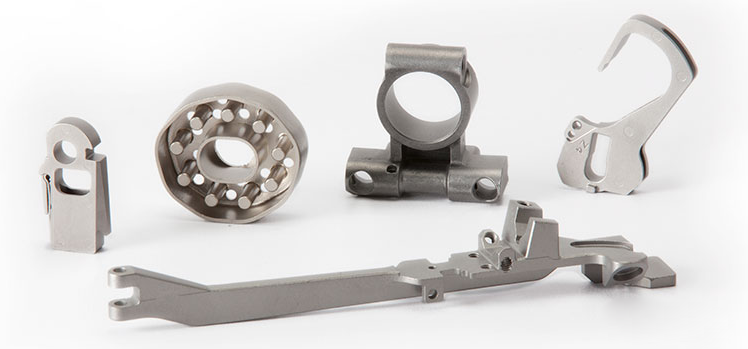

必要なMIM射出成形設備:造粒機、MIM専用射出成形機、脱脂炉、焼結炉、検査設備、二次加工設備。

粉末射出成形の将来の発展は主に材料と設計の面で技術の優位性を利用して、取引先の製品設計の改善を助けて、コストを下げて、それによって粉末射出成形の応用を拡大します。

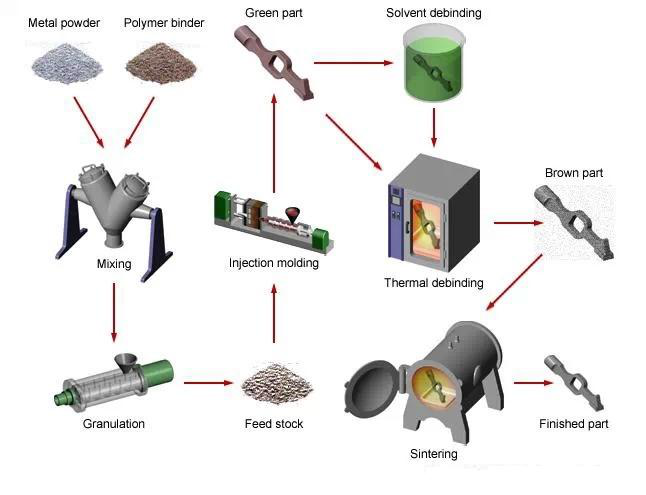

まず、金属粉末射出成形(MIM)製品のプロセスは、

粉末+接着剤→ こんごう→ ぞうりゅう→ 射出成形→ 脱脂(MIM脱脂炉)→ 焼結(MIM焼結炉)→ 後続処理→ 成形品MIM硬質合金部品を生産する過程で、どの段階の材料選択、操作制御の不適切さも硬質合金部品に欠陥が発生する可能性があるが、どのようにしてこの欠陥を回避するのか。

1、選別過程。MIM硬質合金粉末冶金はその粒度分布、粒度などの基本的な要求を満たすほか、粉末の純度が高く、粉末に挟まれた不純物を選択することはできない。もし粉末に硫黄、リン、シリコンなどの元素が配合されていれば、これらの物質は焼結中に空隙に形成され、製品に欠陥が生じる。

2、原料投入生産段階。硬質合金粉末は攪拌する際に適切な接着剤が必要であり、硬質合金粉末と接着剤を十分に混合し、攪拌過程において温度を厳格に制御し、接着剤の揮発と分布ムラを避け、混合材料の製造に良好なレオロジー性能と接着値を持たせ、後続段階で欠陥が発生しないようにしなければならない。

3、ブランク成形の一環。これも硬質合金部品の生産における重要な一環であり、製品の欠陥を避けるには、射出成形技術に注意し、金型の温度、材料供給量、射出圧力、保温圧力、保温時間、射出速度などを合理的に制御してこそ、ブランク射出成形の欠陥を効果的に回避することができる。

4、脱脂の一環。硬質合金ブランクの脱脂は、脱脂過程において、脱脂炉の加熱速度が速すぎると、硬質合金部品の割れ欠陥をもたらし、段階加熱の方法で脱脂することができる。

5、焼結段階。硬質合金は密度が高く、液相焼結は自身の重力作用のため、製品は変形しやすい。適切な支持装置は大きな製品に使用でき、収縮率の高い材料を支持板として選択できるほか、液相焼結時間をできるだけ短縮すべきである。

第二に、金属粉末射出成形部品の一般的な欠陥は以下の通りである:

1、射出成形不足:射出成形不足とは使用する射出成形機の圧力不足或いは使用する射出材料の流動性が悪いなどの要素により材料がキャビティ全体を充填できず、射出製品を不完全に見せることを指す。材料の流動性が悪い、製品の肉厚が小さすぎる、金型温度が低すぎる、射出時間が短すぎる原因で、材料の流動性を高めるための措置を取ることができ、材料を交換し、肉厚を増加し、金型温度を高めることができ、注射圧力の向上や注射時間の延長などの対策で問題を解決する。

2、溶痕:材料は注射中にキャビティ中に多ストランド流を形成し、それから集まって、集まったところに線状の痕跡、すなわち溶痕が現れ、製品の外観品質や機械強度に影響を与える可能性がある。溶痕形成の原因は射出圧力が低すぎ、射出速度が遅すぎ、材料と金型の温度が低すぎ、材料の流動が多すぎるため、射出圧力を増加させ、射出速度を速めるために相応の措置をとることができ、材料と金型の温度を高め、分流を減らすなどの対策で問題を解決する。

3、エアーホール:射出成形過程中、キャビティ内の空気が適時に排出できず、材料が金型壁に包まれたり圧縮されたりしてエアーホールが形成され、製品表面に射出成形がなく、製品の外観品質や機械強度に影響を与える。元のグループに形成されたエアバッグは排気不良、ゲート位置が不適切、射出速度が速すぎ、製品の厚さが大きすぎる場合に対応する変更措置をとり、排気孔を増やしたり、排気孔を深めたりして、ゲート位置を変えて、射出速度を遅くしたり、保温時間を延長し、製品の厚さの急激な変化を避けるなどの措置で解決する。

4、変形:変形とは、成形後の製品が冷却、曲げまたはねじれを経て、製品の外観寸法精度に直接影響し、さらに製品の廃棄を招くことを指す。変形の原因は製品の冷却が均一ではなく、製品が過熱しすぎて早めに突き出し、製品が薄すぎて構造が不合理で、製品内部の残留応力が大きく、相応の金型水道を採用して均一に冷却し、保温時間を延長し、直ちに製品を突き出すことができ、製品の肉厚と構造設計の改善、成形条件の改善などの措置は解決する必要がある。

粉末冶金製品寸法公差基準

粉末冶金射出成形、圧縮成形基準、すべての混合粉末、体積密度、圧縮性、粒度分布、流動性が良い。しかしながら、粉末冶金部品の各タイプに基づいて製造された製品は、図面に規定された寸法公差に適合している。

部品の寸法公差は、その用途によって異なります。一般的に、寸法公差が狭いか正確であればあるほど、生産コストが高くなり、部品の生産コストが大幅に増加します。したがって、サイズは粉末冶金部品の価格に影響を与える最も重要な要素の1つである。

一般的には、部品の寸法公差はできるだけ良いべきだが、部品の廃棄率を下げることもでき、生産コストを最小限に抑えることができ、第一技術能力はすでに向上し、公差は千分の二にすることができる。

焼結部材材料の焼結後の寸法変化規則、例えば膨張と収縮結合焼結後、粉末ブランクまたは溶鋳金属部材を一体化し、複雑な形状または異なる部品が異なる機能を有する複合部材を製造し、焼結時に接合することができ、焼結した製品の寸法は一致している。

また、焼結胚材の大きさを変化させる方法を用いて結合し、ステンレス鋼部品に用いられる各種粉末冶金部品材料への応用に成功し、常に高温真空焼結の組み合わせ接続方式を採用し、伝統的な焼結炉のために雰囲気を保護する手動焼結接続方式。部品の寸法と精度基準を制御します。

金属射出成形設計ガイドライン

以下は金属射出成形の14本の設計ガイドラインである。プラスチック射出成形とほぼ同じ原理に従っています。

MIMは、0.012インチ又は0.3 mmの最小肉厚を効果的に維持する。

0.30インチまたは8 mmの最大肉厚に達することができます

設計にはゲート位置を考慮する必要があり、この位置も部品上の注入点である。

後の二次仕上げでこれらのゲート跡を除去することができます。

ダイシングラインとエジェクタピンマーカーを考慮して設計する必要があります。

0.004インチまたは0.1 mmの最小コーナー半径を実現することができます。

角の半径が大きいほどいいです。

アセンブリ上の最小特徴寸法は約0.012インチまたは0.3 mm

必要に応じて、表面にロゴやテキストを追加できます。

1度から5度のドラフト角度が考えられます。

部品中のネジを考慮するために、成形M 5(10−32)以下の雌ねじと雄ねじを考えることができる。

大きいサイズまたは細いねじは仕上げが必要です。

折りたたみ可能コアは、大きなアンダーカットフィーチャーに使用されます。

MIM金型は油圧又は電動アクチュエータを収容することができる

上記14の重要な設計基準に加えて、経験豊富なデザイナーは、お客様の部署が考慮する必要がある欠落した基準を理解するのに役立ちます。これらの設計ガイドは、主にキャビティ内の材料の流れに役立ちます。同じ部分は2つありません。そのため、正しい誤りのないMIM設計のアドバイスを提供するためには、多くの知識と経験が必要です。

まとめ

金属粉末射出成形(MIM)は複雑な形状の硬質合金製品を形成することができ、欠陥制御問題の解決に伴い、MIM技術は徐々に改善され、硬質合金の応用範囲を徐々に拡大させ、硬質合金業界全体の発展を大きく促進した。

硬質合金粉末は混合時に適切な結合剤が必要であり、硬質合金粉末と結合剤を十分に混合し、混合過程は厳格に温度を制御しなければならず、結合剤の揮発と分布の不均一を避け、混合材料を良好なレオロジー性能と粘度値を持つ供給機にし、後続の段階で欠陥が発生しないようにしなければならない。