Points clés de sélection de moule d'injection de métal

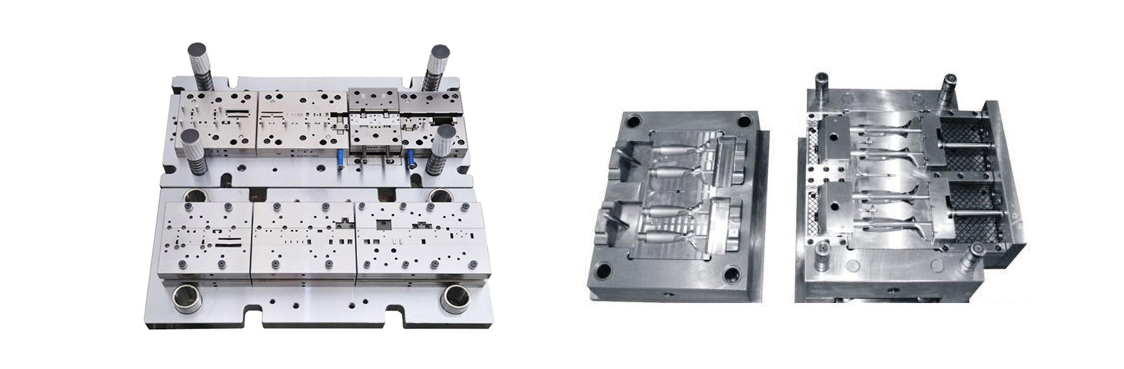

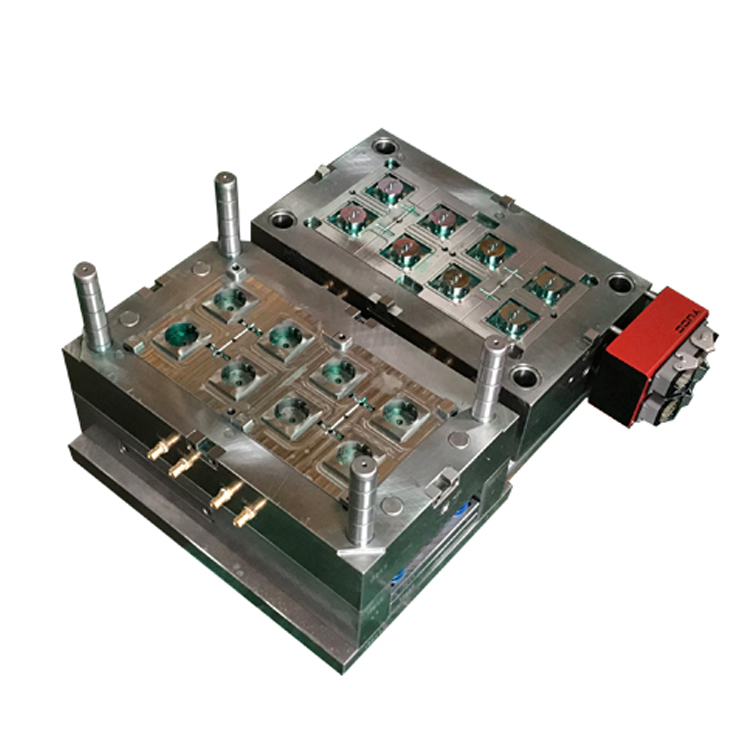

Le moule d'injection peut être simplement divisé en deux parties: le cadre de moule et la cavité

Le cadre de moule d'injection et le cadre de moule d'injection en plastique sont les mêmes, le matériau du cadre de moule peut se référer au cadre du moule d'injection en plastique pour choisir: en général, le gabarit mobile, le moule fixe, la plaque de poussée peuvent utiliser l'acier 45, la dureté de traitement du revenu 180 ~ 250hbs. Les autres tôles sont disponibles en acier 45 ou en acier Q235. Pour les cadres de moule particulièrement exigeants en précision, toutes les tôles peuvent être trempées avec un traitement de conditionnement en acier 45 ou même un acier de moule microdéformable de type cr12. Colonne de guidage, manchon de guidage peut être t8a trempé à 50 ~ 55hrc ou 20 acier cémentation 0,5 ~ 0,8 mm d'épaisseur, trempé à 56 ~ 60hrc.

Lorsque le moule d'injection fonctionne, il est généralement soumis à une charge alternative de 20 ~ 50 MPa, accompagnée d'une température alternative chaude et froide. Dans le moulage par injection ultra - précis, la pression de moulage utilisée peut même dépasser plusieurs fois la pression normale d'utilisation. La durée de vie du moule d'injection est généralement de plusieurs dizaines, voire centaines de milliers de fois, de sorte que le moule doit avoir une résistance et une rigidité suffisantes.

La cavité de moule d'injection métallique est généralement faite d'acier de moule durci avec une dureté de 58 ~ 62hrc, il est donc important de prêter attention à la concentration des contraintes causées par les angles pointus, les rainures, les incisions et les défauts d'usinage. Ces défauts réduiront considérablement la résistance à la fatigue du moule.

Pour les sections de cavité, le choix du matériau tient principalement compte de la résistance à l'usure, de la stabilité de la forme trempée, de la résistance à la corrosion et des propriétés de traitement. Parce que le matériau d'injection métallique est beaucoup plus grave pour le brossage et l'usure du moule que le plastique ordinaire, la résistance à l'usure est l'exigence la plus fondamentale pour les cavités utilisées dans la production en série, qui nécessitent généralement une dureté de cavité de 58 ~ 62 HRC. L'acier à outils a une résistance, une dureté, une ténacité, une trempabilité, une résistance à la corrosion et des propriétés de traitement combinées. C'est le matériau de choix pour les cavités. Les matériaux couramment utilisés sont les aciers de moule en alliage cr12, Cr12MoV, cr12mocr2mn2siwmov, cr6wv et autres et les aciers à grande vitesse w18crv, w6mo5cr4v2 et autres. Les moules d'injection ont généralement une forme complexe et utilisent souvent des méthodes d'électro - traitement telles que l'électro - étincelle ultra - précise, la coupe de fil et autres. Ils nécessitent des matériaux ayant une structure homogène, une trempabilité élevée et une stabilité de forme élevée. Le matériau d'injection métallique produit généralement des gaz corrosifs à la température d'injection, ce qui nécessite également la résistance à la corrosion du matériau du moule.

Dans des cas spéciaux, tels que la production de courroies rapides pour les échantillons et les pièces de petite quantité, afin de simplifier le processus, acier Q235, acier 45. Les alliages d'aluminium, les alliages de zinc et de nickel, etc., sont également fréquemment utilisés pour fabriquer certaines cavités. Cela réduira considérablement le cycle de développement des échantillons. Mais de tels moules ne sont généralement pas adaptés à la production en série.

En conclusion, le choix du moule doit être considéré de manière intégrée en fonction de la taille du lot de produits, de la forme et de la précision des pièces, des méthodes et procédés d'usinage utilisés, de la difficulté du traitement thermique requis et de la commodité de l'origine des matériaux.

Les moules de moulage par injection métallique exigent une dureté, une résistance à l'usure et une fatigue thermique élevées, ainsi qu'une structure uniforme, une trempabilité et une stabilité de forme élevées. Le matériau d'injection métallique produit généralement des gaz corrosifs à la température d'injection, ce qui nécessite également la résistance à la corrosion du matériau du moule.

Dans des cas spéciaux, tels que la production de courroies rapides pour les échantillons et les pièces de petite quantité, afin de simplifier le processus, acier Q235, acier 45. Les alliages d'aluminium, les alliages de zinc et de nickel, etc., sont également fréquemment utilisés pour fabriquer certaines cavités. Cela réduira considérablement le cycle de développement des échantillons. Mais de tels moules ne sont généralement pas adaptés à la production en série.

En bref, le choix du moule doit être basé sur la taille du lot du produit, la forme de la pièce, la précision, les méthodes et techniques d'usinage utilisées, la difficulté du traitement thermique et la commodité de l'origine du matériau.

Les moules d'injection de métal sont généralement utilisés pour la production de petites pièces et ont des tailles de moule plus petites. Dans des conditions normales d'utilisation, il n'est pas nécessaire d'effectuer un calcul de résistance tant que la surface d'utilisation du gabarit ne dépasse pas 60% de la longueur et de la largeur et 10% de la profondeur. De plus, la forme du moule est relativement complexe, tout comme la situation réelle des contraintes dans la cavité. Même si diverses hypothèses sont faites, il est difficile d'obtenir des résultats en utilisant la mécanique élastique et les méthodes par éléments finis. Par conséquent, la conception du moule utilise généralement une méthode de tolérance avec un coefficient de sécurité accru.

Mais pour les produits plus grands ou les procédés de moulage de précision à très haute pression, la résistance de la cavité doit être calculée si possible. Empêche la déformation excessive due à une résistance insuffisante, provoquant un débordement ou même des dommages. Le calcul de la résistance d'une cavité de forme relativement simple peut être fait en référence au Manuel de conception de moules en plastique pertinent pour la conception de moules d'injection. Les cavités complexes peuvent être analysées et calculées à l'aide d'éléments finis ou de logiciels spécialisés.

Pour assurer la précision du produit, la conception du moule doit prêter attention aux points suivants:

Agrandissement du moule de conception raisonnable. Minimisez la quantité de liant ajoutée, sous réserve de garantir un moulage en douceur.

La structure du moule est raisonnable. Les pièces de taille précise doivent avoir une certaine dureté et être faciles à remplacer; Appliquer des tolérances raisonnables; Former une ébauche & 39; Trou & 39; Les tolérances supérieures doivent être appliquées dans la mesure du possible; Former une ébauche & 39; Axe & 39; Les tolérances inférieures doivent être appliquées dans la mesure du possible; Structure de processus de pièce raisonnable pour garantir la précision d'usinage.

Choisissez rationnellement la forme et l'emplacement de la porte.

Choisissez raisonnablement la méthode d'éjection, essayez de rendre l'éjection uniforme et stable et de réduire la déformation.

Le moule doit avoir un système de régulation de la température pour assurer un remplissage et un refroidissement aussi uniformes que possible et réduire les irrégularités de densité.

Choisissez raisonnablement le nombre et la disposition des cavités, essayez d'adopter une disposition symétrique uniforme et assurez - vous que le remplissage est équilibré. En particulier pour les produits de précision, le nombre de cavités doit être minimisé.

Un espace raisonnable pour éviter les flashs et les bavures.

Les matériaux communs de moule en métal et leurs caractéristiques sont:

(1) acier inoxydable

L'acier est l'un des matériaux de moule les plus utilisés. L'acier a une dureté élevée, une résistance élevée, une bonne résistance à l'usure et à la corrosion. Dans le même temps, l'acier est facile à traiter, le prix est relativement bas et il est également facile à produire en série. Cependant, l'acier a une mauvaise conductivité thermique et est sujet à des problèmes de dilatation thermique et de fissuration thermique. Par conséquent, lors de l'utilisation de l'acier pour la fabrication de moules, il est nécessaire de l'adapter et de l'améliorer au cas par cas.

(2) aluminium

L'aluminium est un autre matériau de moule commun. Il a des caractéristiques telles que le poids léger, le traitement facile, la bonne conductivité thermique et convient à la fabrication de petits moules. Dans le même temps, le prix de l'aluminium est relativement bas et est donc largement utilisé dans certaines productions à faible coût. Cependant, la dureté de l'aluminium est faible et il est difficile de résister à des chocs et des pressions importants. Il se déforme et s'use facilement dans la production à long terme.

(3) cuivre

Le cuivre est un matériau de moule de haute qualité en raison de sa dureté élevée, de sa résistance élevée et de sa résistance à la corrosion. En outre, le cuivre est idéal pour la fabrication de moules et de produits de haute précision. Cependant, le prix du cuivre est relativement élevé et difficile à traiter. Il faut des professionnels pour le gérer.

(4) Zinc

Le zinc est un matériau de moule plus commun. La dureté du zinc est faible, mais il a également une bonne résistance à l'usure et à la corrosion, et son prix est relativement bas. En outre, le zinc a une bonne conductivité thermique et est facile à traiter et à fabriquer. Mais en raison de sa faible dureté, sa durée de vie n'est pas aussi longue que celle des autres matériaux et ne convient qu'à certains petits moules.

Excellente équipe d'ingénieurs et de techniciens

Harber dispose d'une équipe professionnelle d'ingénieurs talentueux avec des années d'accumulation de technologie qui nous permettent de fournir à nos clients des produits, des conceptions de moules et des solutions de pièces métalliques.