Puntos clave de la selección de materiales para moldes de inyección de metal

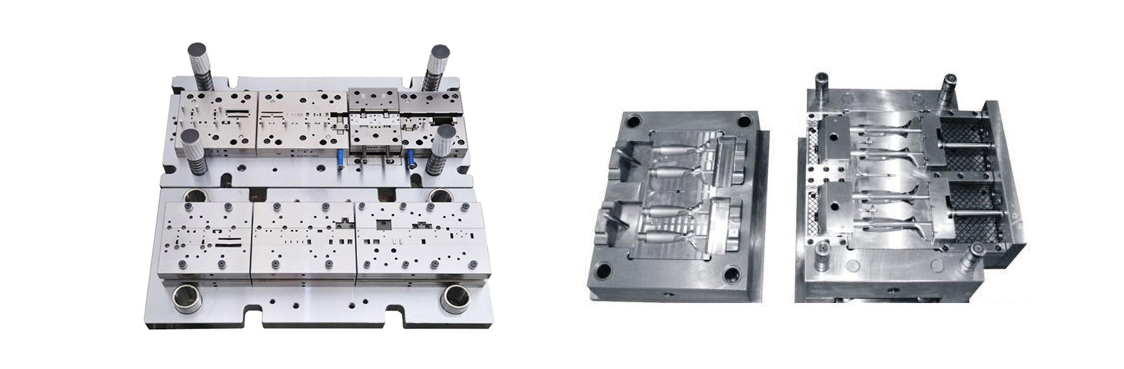

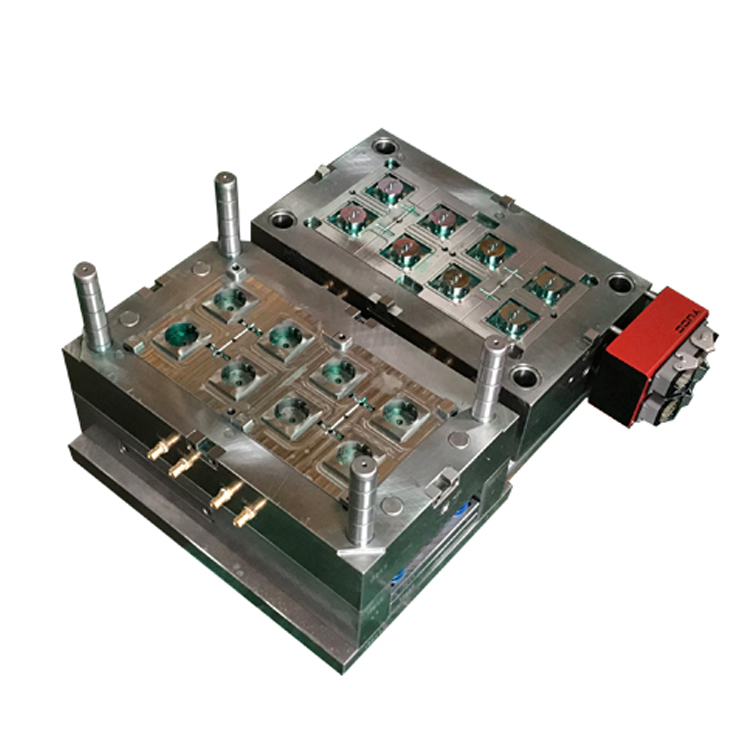

El molde de inyección se puede dividir simplemente en dos partes: la base del molde y la cavidad del molde.

El marco del molde de inyección es el mismo que el marco del molde de inyección de plástico. el material del marco del molde se puede seleccionar con referencia al marco del molde de inyección de plástico: en general, el encofrado móvil, el molde fijo y la placa de empuje pueden usar 45 acero, y la dureza del templado es de 180 a 250 hbs. Otras placas pueden ser de acero 45 o acero q235. Para los moldes con requisitos de precisión particularmente altos, todas las placas pueden ser templadas con 45 acero, e incluso el acero de molde de micro - deformación cr12 se puede enfriar. La columna guía y la manga Guía se pueden enfriar a 50 a 55 HRC o 20 acero carbonizado de 0,5 a 0,8 mm de espesor con t8a y enfriar a 56 a 60 hrc.

Cuando el molde de inyección funciona, generalmente soporta una carga alterna de 20 a 50 mpa, acompañada de una temperatura alterna de frío y calor. En el moldeo por inyección de ultraprecisión, la presión de moldeo utilizada puede incluso superar varias veces la presión de uso normal. La vida útil de los moldes de inyección es generalmente de decenas o incluso cientos de miles de veces, por lo que los moldes deben tener suficiente resistencia y rigidez.

La cavidad del molde de inyección metálica suele estar hecha de acero del molde endurecido con una dureza de 58 a 62 hrc, por lo que se debe prestar atención a la concentración de esfuerzo causada por esquinas afiladas, ranuras, incisiones y defectos de procesamiento. Estos defectos reducirán en gran medida la resistencia a la fatiga del molde.

Para la parte de la cavidad, la selección del material considera principalmente la resistencia al desgaste, la estabilidad de la forma de enfriamiento, la resistencia a la corrosión y la propiedad de procesamiento. Debido a que el material de inyección metálica lava y desgasta el molde mucho más severamente que el plástico ordinario, la resistencia al desgaste es el requisito más básico de la cavidad utilizada en la producción en masa, que generalmente requiere una dureza de 58 a 62 hrc. El acero para herramientas tiene una resistencia integral, dureza, tenacidad, endurecimiento, resistencia a la corrosión y propiedades de procesamiento. Es el material preferido para la cavidad. Los materiales comunes son el acero de molde de aleación cr12, cr12mov, cr12mocr2mn2siwmov, cr6wv y el acero de alta velocidad w18crv, w6mo5cr4v2. los moldes de inyección suelen tener formas complejas y a menudo utilizan métodos de mecanizado eléctrico como chispas eléctricas de ultraprecisión y Corte de alambre. Necesitan materiales con estructura uniforme, alta templabilidad y alta estabilidad de forma templada. Los materiales de inyección de metal suelen producir gases corrosivos a la temperatura de inyección, lo que también requiere la resistencia a la corrosión del material del molde.

En casos especiales, como la producción rápida de cinturones de muestras y piezas de pequeños lotes, para simplificar el proceso, q235 de acero, 45 de acero. Las aleaciones de aluminio, zinc y níquel, etc., también se utilizan a menudo para fabricar algunas cavidades. Esto reducirá considerablemente el ciclo de desarrollo de la muestra. Pero este molde generalmente no es adecuado para la producción en masa.

En resumen, la selección del molde debe considerarse de manera integral en función del tamaño del lote del producto, la forma y precisión de la pieza, los métodos y procesos de procesamiento utilizados, la dificultad del tratamiento térmico necesario y la conveniencia de la fuente del material.

Los moldes de moldeo por inyección de metal requieren alta dureza, resistencia al desgaste y fatiga térmica, así como una estructura uniforme, alta dureza y estabilidad de forma de alta extinción. Los materiales de inyección de metal suelen producir gases corrosivos a la temperatura de inyección, lo que también requiere la resistencia a la corrosión del material del molde.

En casos especiales, como la producción rápida de muestras de cinturón y piezas de pequeños lotes, para simplificar el proceso, q235 de acero, 45 de acero. Las aleaciones de aluminio, zinc y níquel, etc., también se utilizan a menudo para fabricar algunas cavidades. Esto reducirá considerablemente el ciclo de desarrollo de la muestra. Pero este molde generalmente no es adecuado para la producción en masa.

En resumen, la selección del molde debe basarse en el tamaño del lote del producto, la forma de la pieza, la precisión, los métodos y técnicas de mecanizado utilizados, la dificultad del tratamiento térmico y la conveniencia de la fuente del material.

Los moldes de inyección de metal se utilizan generalmente en la producción de piezas pequeñas y tienen un tamaño de molde más pequeño. En condiciones normales de uso, no es necesario realizar cálculos de resistencia siempre que el área de uso de la plantilla no supere el 60% de la longitud y anchura y la profundidad no supere el 10%. Además, la forma del molde es relativamente compleja y la situación real de estrés en la cavidad también es muy compleja. Incluso si se hacen varias hipótesis, es difícil obtener resultados utilizando la mecánica elástica y el método de elementos limitados. Por lo tanto, el diseño del molde generalmente utiliza métodos de tolerancia con un mayor factor de Seguridad.

Pero para productos más grandes o procesos de moldeo de precisión de ultra alta presión, si es posible, se debe calcular la resistencia de la cavidad. Evitar la deformación excesiva debido a la resistencia insuficiente, causando desbordamientos e incluso daños. El cálculo de la resistencia de la cavidad con forma relativamente simple puede referirse al manual de diseño del molde de plástico pertinente para el diseño del molde de inyección. Las cavidades complejas se pueden analizar y calcular utilizando elementos limitados o software profesional.

Para garantizar la precisión del producto, el diseño del molde debe prestar atención a los siguientes puntos:

Diseño razonable de la ampliación del molde. Bajo la premisa de garantizar el moldeo sin problemas, minimizar la cantidad de adición de adhesivo.

La estructura del molde es razonable. Las piezas de tamaño de precisión deben tener cierta dureza y ser fáciles de reemplazar; Adoptar tolerancia razonable; Formación de palanquillas ≤ 39; Kong ® 39; En la medida de lo posible, se adoptará la tolerancia superior; Formación de palanquillas ≤ 39; Eje ≤ 39; En la medida de lo posible, se adoptará la tolerancia inferior; Estructura razonable del proceso de las piezas para garantizar la precisión del procesamiento.

Elija razonablemente la forma y la ubicación de la compuerta.

Elija razonablemente el método de eyección para tratar de hacer que la eyección sea uniforme y estable y reducir la deformación.

El molde deberá tener un sistema de regulación de la temperatura que garantice un relleno y enfriamiento lo más uniformes posible y reduzca la densidad desigual.

Elija razonablemente el número y el diseño de la cavidad, y trate de adoptar un diseño uniforme y simétrico para garantizar un relleno equilibrado. Especialmente para productos de precisión, se debe minimizar el número de cavidades.

Intervalos razonables para evitar destellos y burras.

Los materiales comunes de molde metálico y sus características son:

(1) acero inoxidable

El acero es uno de los materiales de molde más utilizados. El acero tiene alta dureza, alta resistencia, buena resistencia al desgaste y resistencia a la corrosión. Al mismo tiempo, el acero es fácil de procesar, el precio es relativamente bajo y también es fácil de producir en masa. Sin embargo, el acero tiene una mala conductividad térmica y es propenso a problemas de expansión térmica y agrietamiento térmico. Por lo tanto, al utilizar acero para hacer moldes, es necesario ajustarlos y mejorarlos de acuerdo con las circunstancias específicas.

(2) aluminio

El aluminio es otro material de molde común. Tiene las características de peso ligero, fácil procesamiento y buena conductividad térmica, y es adecuado para la fabricación de moldes pequeños. Al mismo tiempo, el precio del aluminio es relativamente bajo, por lo que también se utiliza ampliamente en algunas producciones de bajo costo. Sin embargo, la dureza del aluminio es baja y es difícil soportar grandes impactos y presiones. Es fácil de deformar y desgastar en la producción a largo plazo.

(3) cobre

El cobre es un material de molde de alta calidad debido a su alta dureza, alta resistencia y resistencia a la corrosión. Además, el cobre es muy adecuado para la fabricación de moldes y productos de alta precisión. Sin embargo, el cobre es relativamente caro y difícil de procesar. Necesita profesionales para manejarlo.

(4) zinc

El zinc es un material de molde más común. El zinc es de baja dureza, pero también tiene una buena resistencia a la abrasión y resistencia a la corrosión, y el precio es relativamente bajo. Además, el zinc tiene una buena conductividad térmica y es fácil de procesar y fabricar. Sin embargo, debido a su baja dureza y menor vida útil que otros materiales, solo es adecuado para algunos moldes pequeños.

Excelente equipo de ingenieros y Técnicos

Harber cuenta con un equipo profesional de ingenieros talentosos con años de acumulación de tecnología que garantizan que podamos ofrecer a nuestros clientes soluciones de productos, diseño de moldes y piezas metálicas