金属射出成形金型の材料選択のポイント

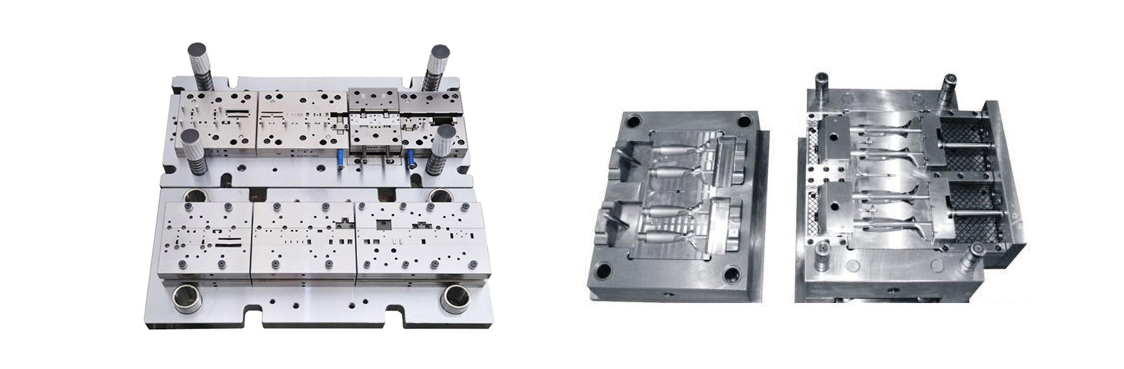

射出成形金型は簡単に2つの部分に分けることができます:ダイセットとキャビティ

射出成形金型フレームとプラスチック射出成形金型フレームは同じであり、金型フレームの材料はプラスチック射出成形金型のフレームを参考にして選択することができる:一般的に、移動テンプレート、固定金型、押出板は45鋼、焼戻し処理硬度180 ~ 250 HBSを使用することができる。他の板材は45鋼またはQ 235鋼を用いることができる。特に精度が要求されるモールドフレームについては、すべての板材に45鋼調質処理、さらにはCr 12型微変形モールド鋼を用いて焼入れ処理を行うことができる。ガイドポスト、ガイドスリーブはT 8 Aを用いて50〜55 HRC又は20鋼浸炭0.5〜0.8 mm厚まで焼入れ、56〜60 HRCまで焼入れすることができる。

射出金型の動作時には、一般的に20 ~ 50 MPaの交番荷重を受け、冷熱交互の温度を伴う。超精密射出成形では、通常の使用圧力の数倍を超える成形圧力を使用することもあります。射出成形金型の使用寿命は一般的に数万〜数十万回であるため、金型は十分な強度と剛性を持つべきである。

金属射出キャビティは通常、硬度58 ~ 62 HRCの硬化型鋼で作られているので、尖った角、溝、切り欠き、加工欠陥による応力集中に注意しなければならない。これらの欠陥は金型の疲労強度を大幅に低下させる。

キャビティ部分について、材料選択は主に耐摩耗性、焼入れ形状安定性、耐腐食性と加工性能を考慮する。金型に対する金属射出材料の洗浄と摩耗は通常のプラスチックよりずっと深刻であるため、耐摩耗性は量産用キャビティの最も基本的な要求であり、通常キャビティ硬度は58 ~ 62 HRCであることが要求されている。工具鋼は総合強度、硬度、靭性、焼入れ性、耐食性と加工性能を有する。キャビティの優先材料です。一般的に使用される材料はCr 12、Cr 12 MoV、Cr 12 MoCr 2 Mn 2 SiWMoV、Cr 6 WVなどの合金金型鋼とW 18 CrV、W 6 Mo 5 Cr 4 V 2などの高速鋼である。射出金型は通常形状が複雑で、超精密火花、ワイヤカットなどの電気加工方法がよく使用される。これらには、均一な構造、高焼入れ性、高焼入れ形状の安定性を有する材料が必要である。金属射出材料は通常、射出温度で腐食性ガスを発生するが、これには金型材料の耐食性も必要である。

特殊な状況では、サンプルや小ロット部品の急速ベルト生産など、プロセスを簡略化するために、Q 235鋼、45鋼。アルミニウム合金、亜鉛ニッケル合金などもキャビティを製造するためによく使われている。これにより、サンプルの開発サイクルが大幅に短縮されます。しかし、この金型は通常量産には適していない。

要するに、金型の選択は製品のロットサイズ、部品形状と精度、使用する加工方法と技術、必要な熱処理の難しさ、材料源の利便性に基づいて総合的に考慮しなければならない。

金属射出成形型には、高硬度、耐摩耗性及び熱疲労性、並びに均一な構造、高クエンチ性及び高クエンチ形状安定性が要求される。金属射出材料は通常、射出温度で腐食性ガスを発生するが、これには金型材料の耐食性も必要である。

特別な場合、例えば高速ベルトはサンプルと小ロット部品を生産し、プロセスを簡略化するために、Q 235鋼、45鋼。アルミニウム合金、亜鉛ニッケル合金などもキャビティを製造するためによく使われている。これにより、サンプルの開発サイクルが大幅に短縮されます。しかし、この金型は通常量産には適していない。

簡単に言えば、金型の選択は製品のロットサイズ、部品形状、精度、使用される加工方法と技術、熱処理の難しさ、材料源の利便性に基づいていなければならない。

金属射出金型は通常、小型部品の製造に使用され、金型サイズが小さい。通常の使用条件では、テンプレートの使用面積が長さと幅の60%を超えず、深さが10%を超えない限り、強度計算は必要ありません。また、金型の形状は比較的複雑であり、キャビティ中の実際の応力状況も非常に複雑である。様々な仮説を立てても、弾性力学と有限要素法を用いて結果を得るのは難しい。そのため、金型設計には通常、安全係数が増大する公差方法が用いられる。

しかし、大きな製品や超高圧精密成形プロセスについては、可能であればキャビティの強度を計算しなければならない。強度不足による変形の過大化、オーバーフローや破損を防止する。形状が比較的簡単なキャビティの強度計算は、関連するプラスチック金型設計マニュアルを参照して射出金型設計を行うことができる。複雑なキャビティは、有限要素または専門ソフトウェアを使用して分析および計算することができます。

製品の正確性を確保するために、金型設計は以下の点に注意しなければならない。

金型の拡大倍率を合理的に設計する。成形が順調であることを前提に、接着剤の添加量をできるだけ減らす。

金型構造が合理的である。精密寸法部品は一定の硬度を持ち、交換しやすいこと。合理的な公差を採用する。ブランク形成' ;穴&39 ;できるだけ上限公差を採用すべきである、ブランク形成' ;シャフト' ;できるだけ下限公差を採用すべきである、合理的な部品プロセス構造、加工精度を保証する。

ゲートの形式と位置を合理的に選択します。

射出方式を合理的に選択し、射出をできるだけ均一に安定させ、変形を減少させる。

金型には、できるだけ均一な充填と冷却を確保し、密度ムラを減らすための温度調整システムが必要です。

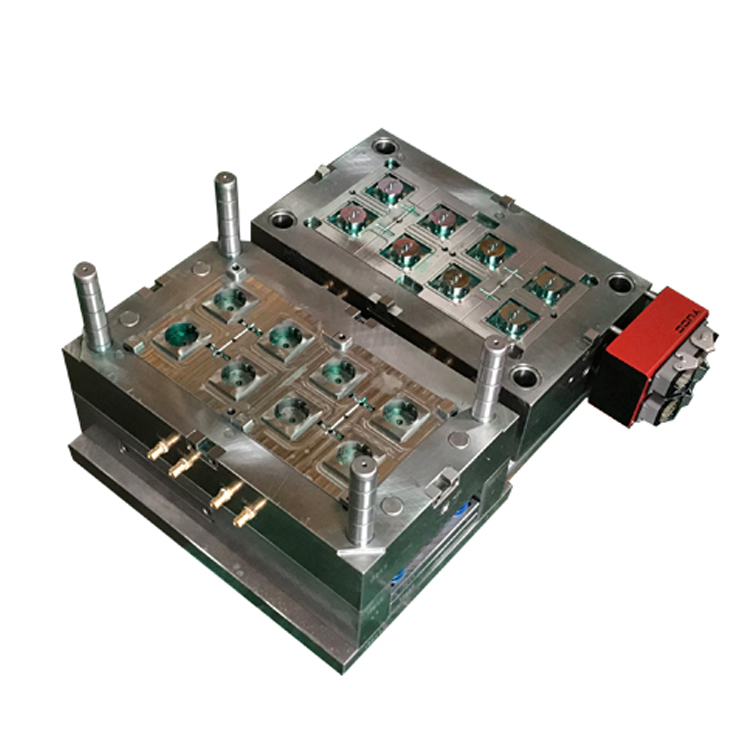

キャビティの数とレイアウトを合理的に選択し、できるだけ均一で対称なレイアウトを採用し、充填のバランスを確保する。特に精密製品については、空洞の数をできるだけ減らすべきだ。

フラッシュやバリを避けるための合理的な隙間。

一般的な金型材料とその特性は次のとおりです。

(1)ステンレス鋼

鋼は最も広く応用されている金型材料の一つである。鋼は高硬度、高強度、良好な耐摩耗性と耐食性を有する。同時に、鋼材は加工しやすく、価格は相対的に低く、量産にも便利である。しかし、鋼は熱伝導性が悪く、熱膨張や熱亀裂の問題が発生しやすい。そのため、鋼材を用いて金型を製作する際には、具体的な状況に応じて調整や改良を行う必要がある。

(2)アルミニウム

アルミニウムは別の一般的な金型材料である。軽量で加工しやすく、熱伝導性が良いなどの特徴があり、小型金型の製造に適している。同時に、アルミニウムの価格は相対的に低いので、低コストの生産にも広く使われています。しかし、アルミニウムは硬度が低く、大きな衝撃や圧力に耐えにくい。長期生産では変形や摩耗しやすい。

(3)銅

銅は高硬度、高強度、耐食性を有するため、良質な金型材料である。また、銅は精度の高い金型や製品を作るのに適しています。しかし、銅の価格は比較的高く、加工が難しい。それを処理するには専門家が必要です。

(4)亜鉛

亜鉛はより一般的な金型材料である。亜鉛は硬度が低いが、耐摩耗性と耐腐食性にも優れており、価格は相対的に低い。また、亜鉛は良好な熱伝導性を有し、加工と製造が容易である。しかし、硬度が低いため、使用寿命は他の材料に及ばず、一部の小型金型にのみ適用される。

優秀なエンジニアと技術者チーム

Harberは才能あふれるエンジニアで構成された専門チームを持ち、長年の技術蓄積を持ち、製品、金型設計、金具ソリューションをお客様に提供できるようにしています