Form und Position der MIM Klebezuführungsstelle

Zuführpunkt des Klebers: Form und Position

Genau wie beim Kunststoffspritzguss müssen MIM-Teile auch Art und Lage des Spritzpunktes berücksichtigen. In jedem Fall muss die Öffnung der Leimspritzstelle des MIM größer sein, da ein großer Anteil des festen Metallpulvers im MIM mit niedermolekularen Materialien mit hoher Fließfähigkeit gemischt wird, die viel höher ist als die von reinem Kunststoff (es ist leicht, den Grat zu "auslaufen").

In den meisten Entwurfsschemata befindet sich der Klebstoffeinspritzpunkt normalerweise auf der Trennlinie, so dass die Betrachtung der Position des Klebstoffeinspritzpunktes versuchen sollte, die Funktion des Teils nicht zu zerstören oder zu beeinflussen, einschließlich der Machbarkeit der Herstellung, Funktion, Maßgenauigkeit und Aussehen. Der Kleberinjektionspunkt hinterlässt eine Vertiefung, und er sollte nicht auf den wichtigen Größenbereich oder die wichtige Erscheinungsposition im Design fallen, die beachtet werden muss. Im Allgemeinen wird vorgeschlagen, dass der Klebstoffeinspritzpunkt auf den dickeren Bereich fallen sollte, damit das hochviskose ausgeworfene Material von der dicksten Stelle fließen kann, und gleichzeitig sollte berücksichtigt werden, dass der Formhohlraum gleichmäßig gefüllt werden kann. Wie in den Abbildungen 1 bis 5 gezeigt, werden häufig drei verschiedene Leimspritzpunktdesigns und Beschreibungen verwendet.

• Die Eigenschaften des Seitenkantenklebers sind wie folgt:

• Der Anguss auf dem gebildeten grünen Knüppel muss manuell von selbst geschnitten werden, so dass die Möglichkeit einer hohen Automatisierung sehr gering ist, was für die Massenproduktion nicht geeignet ist. In jedem Fall sind die Kosten für die manuelle Entfernung in den Kosten enthalten.

• Geeignet für MIM-Teile mit geringer Leistung. (Die Formstruktur ist einfach und die Verarbeitungskosten sind niedrig).

• Die konkave Klebstoffzuführung wird empfohlen, aber Aussehen und Funktion sollten berücksichtigt werden (siehe Abbildung 2).

• Normalerweise an der Position der Trennlinie eingestellt.

Die Eigenschaften der Tauchkleber-Zuführpunkt sind wie folgt:

• Während des Entformungsprozesses kann der in die Klebestelle fallende Materialkopf direkt entfernt werden.

• MIM Teile für jede Produktion geeignet.

• Kleine konkave Spuren wie Blätter auf der grünen Oberfläche hinterlassen. Es sollte jedoch darauf hingewiesen werden, dass zu kleiner Klebereingang Einspritzschwierigkeiten verursachen kann.

• Der Tauchkleber-Zuführpunkt kann die kleinste Spur auf einer konkaven Oberfläche des Teils verbergen.

• Die Verarbeitungskosten der eingetauchten Verarbeitungsform sind höher als die des Kantengummieinlasses.

Der Tauchkleber-Zuführpunkt (Periskoptyp) auf einer verlängerten Säule hat folgende Eigenschaften:

• Während des Entformungsprozesses kann der in die Klebestelle fallende Materialkopf direkt entfernt werden.

• Der grüne Knüppel wie der verlängerte Zylinder kann nach dem Herausnehmen aus der Form entfernt werden, aber

Es kann nicht automatisch entfernt werden.

• Der eingetauchte Klebstoffeinspritzpunkt kann auf einer konkaven Oberfläche des Teils versteckt werden, um eine Lochmarkierung zu bilden, wo der verlängerte Zylinder während der Formöffnung gebrochen werden kann.

• MIM Teile für jede Produktion geeignet.

• Die Position der Verlängerung des Zylinders, des Verlassens der Delle oder Hohlraummarkierung kann nicht auf der Erscheinungsoberfläche platziert werden.

Sofern der Kunde die Behandlungsmethode für den Klebereingang nicht angegeben hat, können Sie die Klebereinlaufspur beibehalten. Wenn es notwendig ist, den Klebepunkt zu polieren, ist nach dem Sintern eine bestimmte Polierstärke erforderlich, um die Spur vollständig zu entfernen. Nehmen Sie prominente Klebstoffzuführungspunkte an und minimieren Sie Poliermenge. Genau wie Bild 5 wie unten.

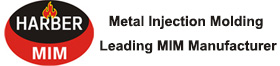

Wenn wir die traditionelle Gummimundseitige Zuführung verwenden, können schwere Dellen und Klebeleitungen an der Verbindungsstelle der großen Rohrmündung gesehen werden. Schrumpfspuren und das Erscheinungsbild der Bindungslinie verursachen Verformungen und schlechte mechanische Eigenschaften und verringern Rundheit. Die Struktur der Uhrenschale weist ähnliche Eigenschaften auf. Verwenden Sie Film- oder Blitzklebereingang, um Schweißlinie zu beseitigen und Rundheitstoleranz zu verbessern.

Wie in Abbildung 6 gezeigt, die Vorteile des Wechsels des Seitenkleber-Zuführmodus in den Dünnmodus für eine umfassende Klebstoffzuführung.

O F natürlich können andere Spritzpunktdesigns, die im Kunststoffspritzguss verwendet werden, auch im MIM-Teileguss verwendet werden. Zum Beispiel der Direkteinspritzpunkt für Dreiplattenform, der Direkteinspritzpunkt für Heißkanal und so weiter, weil die Technologie von MIM auf der Kunststoffinjektionstechnologie basiert. Die Formkosten sind eine wichtige Überlegung, wenn Sie einen nicht-allgemeinen Klebstoffeinspritzpunkt wählen.

Barb: äußere und innere und hohle Struktur

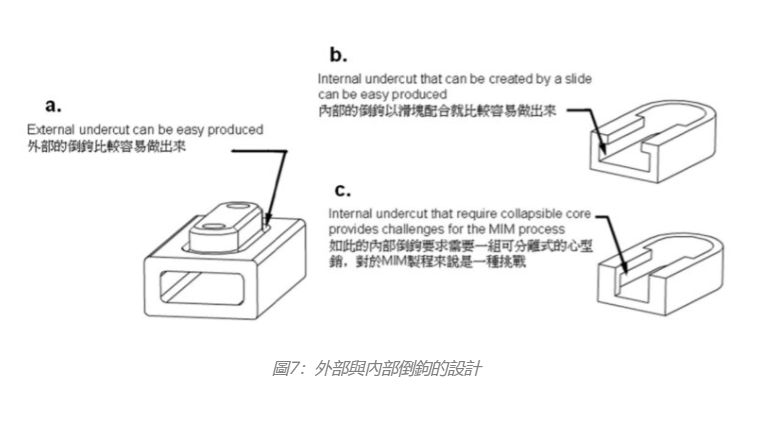

Der äußere Widerhaken ist relativ einfach zu erreichen. Der Hauptgrund ist, dass genügend Platz für den Schieberegler oder Einfügen zum Platzieren und Bewegen vorhanden ist. Wie in Abbildung 7 a gezeigt, reduziert ein externer Widerhaken den Grat von Teilen, die paarende Teile benötigen. Dieses Design kann einfach auf MIM-Produkten entworfen werden, ohne dass der Grat beim späteren Stanzen entfernt werden muss. Im Wesentlichen ist es eine gute Möglichkeit, die Nachbearbeitung von Teilen durch Hinzufügen eines etwas komplexen Designs zu reduzieren, und es ist am wichtigsten, die zweite Verarbeitung zu vermeiden. Für Montageteile muss MIM-Design auch vom Zeitpunkt des Entwurfs importiert werden, um das Problem des späteren Herstellungsprozesses zu lösen.

Natürlich kann der interne Widerhaken auch mit dem MIM-Verfahren erreicht werden, und der kombinierte Schieber oder Zylinderblock kann diesen Zweck erreichen. Die" T-Schlitz" Abbildung 7 b. ist eine typische Widerhaken-Struktur, die durch die Verwendung des Seitenschiebers leicht erreicht werden kann (die möglichen Herstellungs- und Wartungskosten von mehr als einem Schieber sollten ebenfalls berücksichtigt werden). Wie in Abbildung 7 c gezeigt, muss der geschlossene Widerhaken mit dem faltbaren Einsatz und Schieber vervollständigt werden und gleichzeitig über ausreichende Platzkapazität und ausreichend starken Mechanismus verfügen. Im Allgemeinen ist die Größe von MIM-Teilen sehr klein, so dass es unpraktisch oder gar unmöglich ist, abnehmbare Einsätze und Schieber zu entwerfen.

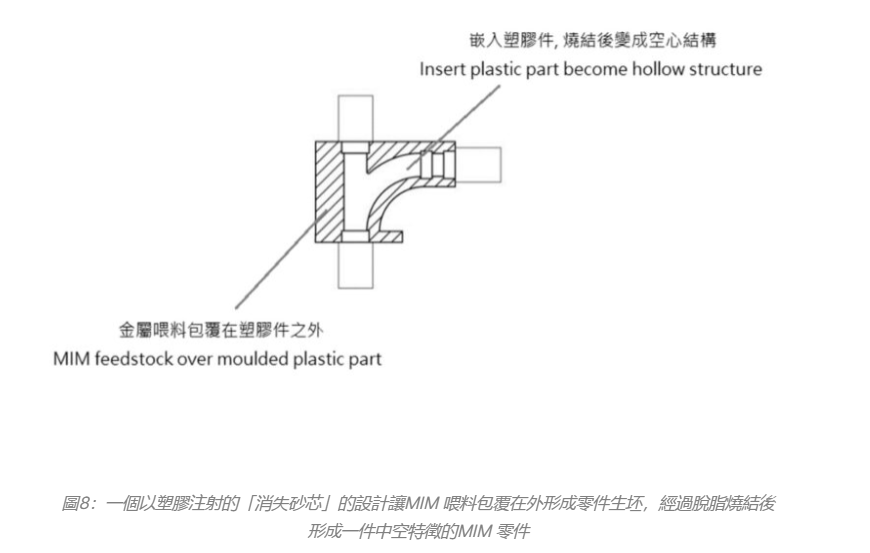

Mit der Anwendung der 3D-MIM-Technologie können komplexe Hohlkonstruktionen oder Mikrodimensionskonfigurationen in großem Maßstab erzeugt werden, und hohle MIM-Teile können durch Einspritzen der formbaren Einsätze erhalten werden, wie in Abbildung 8 gezeigt.

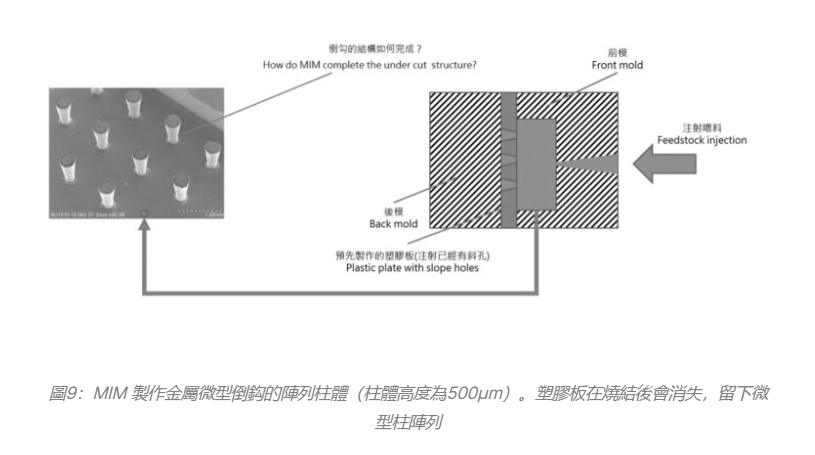

Die Technologie der Eliminierung von Hilfsteilen oben kann sogar die Designgrenze minimieren. Wie vervollständigt MIM die Matrixstruktur der Stachelsäule? Die Antwort ist eine dünne Kunststoffklebeschicht mit schrägen Löchern. MIM-Vorschub kann in diese geneigten Löcher eingespritzt werden, um eine invertierte Struktur zu bilden. Siehe Abbildung 9.

Threads: extern und intern

Das Innenlochgewinde von MIM-Teilen kann während des Einspritzvorgangs direkt vom Gewinderotor geformt werden. Teile mit solchen Eigenschaften und Funktionen sind in der Produktion relativ teuer. Sofern die Menge der Produkte nicht wirklich groß und notwendig ist, wird es nicht empfohlen, das Schraubenloch auf der Einspritzmaschine zu vervollständigen, und es ist besser, das Gewinde zweimal direkt zu klopfen. Selbst wenn die Menge groß ist, kann es mit halbautomatischen oder vollautomatischen Geräten ausgeführt werden. Die beiden Hauptgründe sind, dass die obere Klopfzeit des Ejektors sehr lang ist und das MIM-Grün sehr zerbrechlich ist.

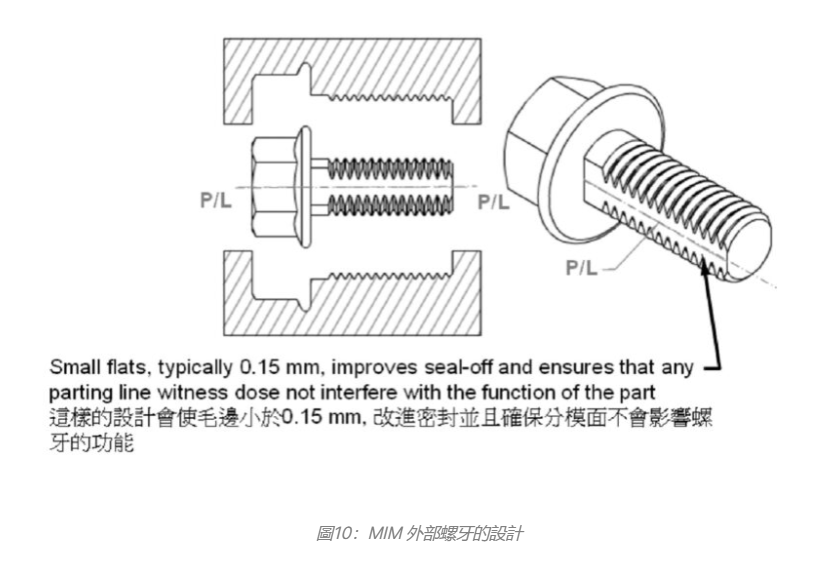

Das Außengewinde kann direkt durch die Form geformt werden, was kein Problem ist. Diese Methode ist wirtschaftlich und effizient, erfordert keine Nachbearbeitung und kostet mehr. Im Allgemeinen kann das Hinzufügen einer kleinen Ebene (etwa 1,5mm breit) den Versetzungsgrat des Gelenks vermeiden. Wie in Abbildung 10 gezeigt, kann neben der Verbesserung der Abdichtung der Form auch die Produktionseffizienz verbessert werden. Obwohl es die Kosten der Form erhöhen kann, kann die Erhöhung der Ausbeuterate viele unnötige Probleme ersparen. Ein solches Design kann in Betracht gezogen werden.

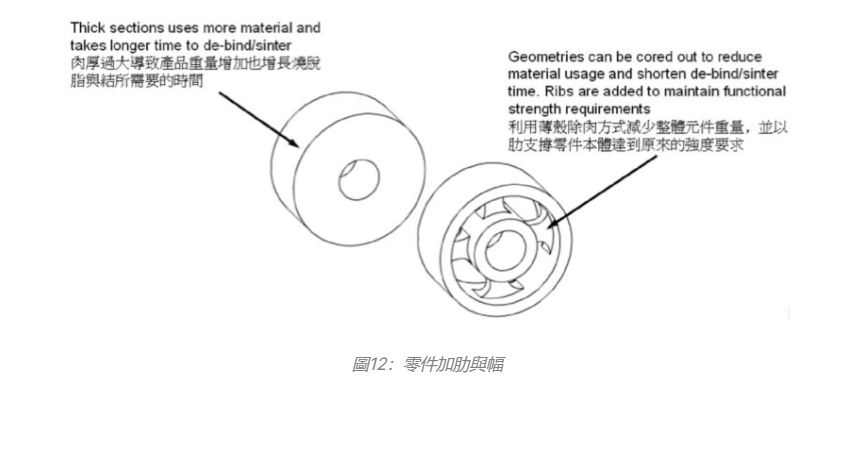

Rippen und Brücken

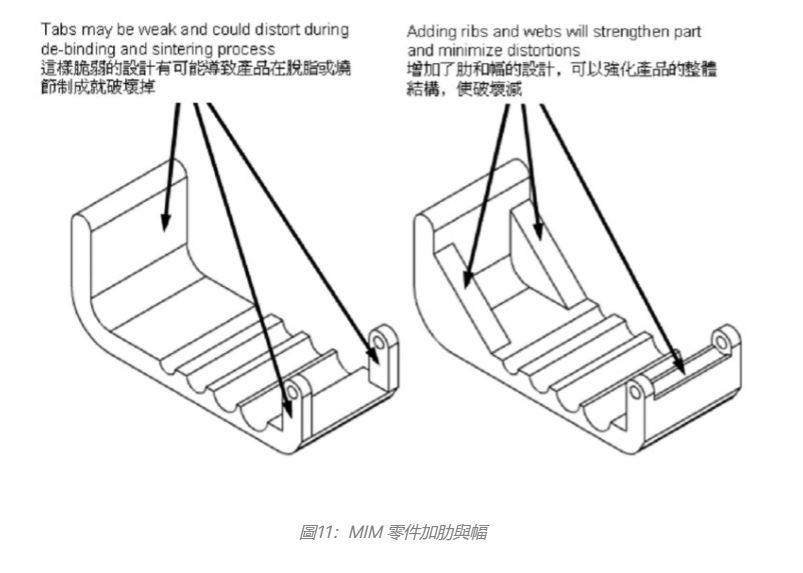

Rippen und Brücken sind ein strukturelles Design, das die Festigkeit von Produkten effektiv verbessern und die Größenvariation verringern kann, die durch Schrumpfung verursacht wird, insbesondere im Prozess der Entfettung und Schrumpfung. Genau wie Kunststoffspritzguss sorgen Rippen und Brücken auch für eine bessere Formgebung und Maßkontrolle. Abbildung 11 zeigt, dass die Anordnung von Rippen und Brücken die mechanische Festigkeit von MIM-Produkten verbessern kann, einschließlich des zerbrechlichen MIM-Grüns vor dem Sintern. Andere Anwendungen sind in Abbildung 12 dargestellt. Rippen und Brücken wurden entwickelt, um das Gewicht der Teile zu reduzieren und die gleichen Funktionen wie die Originalteile zu bieten und sogar die Teile zu stärken.

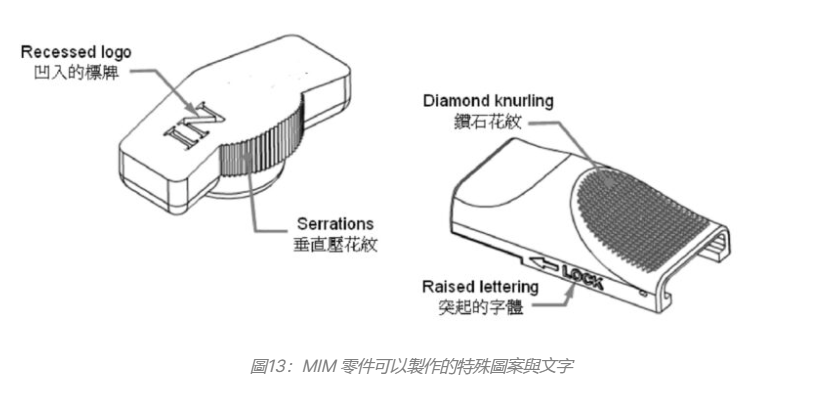

Knurren, Buchstaben und Zeichen

MIM kann als Rändelung verwendet werden, Buchstabe , Zeichen, Datumscode oder andere Designs, die ohne zusätzliche Kosten direkt in das Schild gesteckt werden können (ein wenig ist notwendig, weil es notwendig ist, Zeichen auf die Elektrode für den Einsatz in der elektrischen Entladungsbearbeitung zu schnitzen). Diese Merkmale können konkav sein oder von der Oberfläche des Objekts hervorstehen. Wie in Abbildung 13 gezeigt, sind einige Funktionen entworfen, um als Rändeln, Zeichen, Zeichen, Datumscodes oder andere direkte Muster auf der Oberfläche von MIM-Teilen verwendet zu werden, so dass Ingenieure eine Vielzahl von Fantasien haben, um das Design umzusetzen.

Schrumpfungs- und Messermarkierung/Bindungslinie

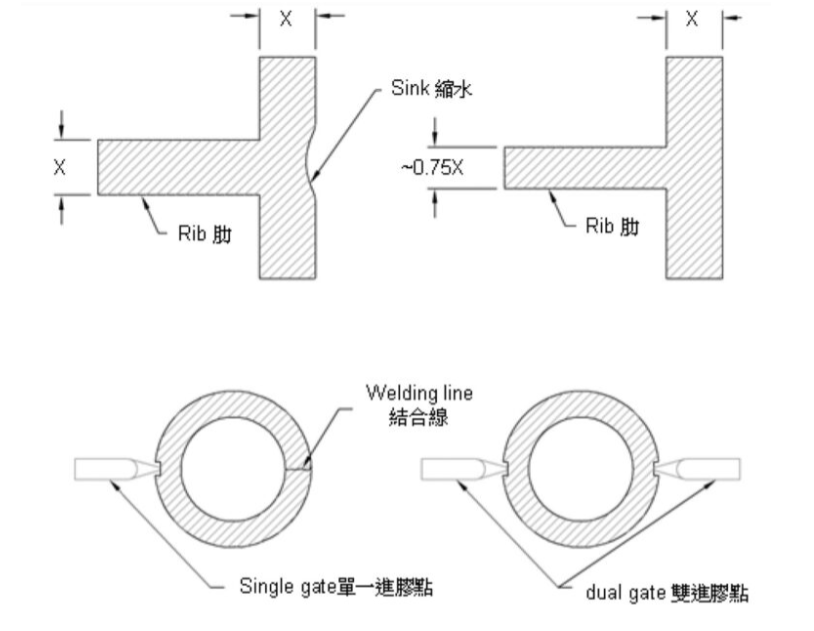

Wie Kunststoffspritzteile können auch MIM-Teile Schrumpfungs- und Fließspuren aufweisen, die auf unsachgemäße Konstruktion von Teilen und Formen zurückzuführen sind. Schrumpfung (eine biologische Vertiefung auf der Oberfläche des Teils) tritt häufig an Stellen mit größerer Dicke auf. Abbildung 14 zeigt, dass, wenn Schrumpfung in einer Konstruktion auftritt, bei der die Dicke der Rippe mit der Dicke der Wand übereinstimmt (bezogen auf die Wand, die die Erscheinungsfläche bildet), die Dicke der Rippe so eingestellt werden sollte, dass sie etwas kleiner als die Dicke der Wand ist. Die Einstellung der Rippendicke ist hilfreich, um Schrumpfungen auf der Aussenoberfläche oder der notwendigen Strukturoberfläche zu vermeiden. Normalerweise wird 75% der Wandstärke als Rippendicke verwendet. Wenn die Konstruktion einer Hohlsäule innerhalb der Schale platziert wird, muss die Wurzel der Hohlsäule gereinigt werden, um zu verhindern, dass sich die äußere Oberfläche der Schale zusammenzieht.

Messermarkierung ist auch als Bindelinie (chinesisches System) bekannt. Aufgrund der strukturellen Barriere des Formhohls konvergieren zwei Stränge geschmolzenen Materials durch einen langen Weg, und einige Materialien haben sich verfestigt, bevor sie den Konflusionspunkt erreichen, was in der Bindungslinie resultiert.

Abbildung 14 (Abbildung unten links) zeigt, dass ein MIM-Teil eine typische Bindungslinie mit einer einzigen Klebeeinspritzstelle erzeugt. Da der zentrale Stiftblock zwei Materiallinien nach einer langen Entfernung bildet und fließt, erscheint die offensichtliche Bindungslinie auf der gegenüberliegenden Seite der Kleberinjektionsstelle. Wie in Abbildung 14 (untere rechte Abbildung) gezeigt, kann das Hinzufügen einer Klebezuführungsstelle die Hublänge des Gummis verkürzen, und es ist nicht einfach, kaltes Material und Bindungslinie herzustellen. Theoretisch sollte die Bindungslinie, die die Funktion nicht beeinflusst, ignoriert werden, aber es sollte angemerkt werden, dass, wenn der MIM-Teil ein funktioneller Teil ist, der unter ungünstigen Bedingungen wiederholt Spannung oder thermischen Zyklus trägt, die Bindungslinie nicht zugelassen werden kann. Im Allgemeinen sollte die akzeptable Bindungslinie innerhalb des Bereichs von 0.01~0.1mm in der Breite sein, die wie eine Linie aussieht.