Entbinder- und Sinterprozesse

Metallspritzguss (MIM) ist ein typisches Produkt interdisziplinärer Integration, das zwei völlig unterschiedliche Verarbeitungstechniken (Kunststoffspritzguss und Pulvermetallurgie) in einem vereint. Es ermöglicht Designern, sich von traditionellen Zwängen zu befreien und kostengünstige, komplex geformte Edelstahl-, Nickel-, Eisen-, Kupfer-, Titan- und andere Metallteile auf dem Weg des Kunststoffformens zu erhalten, wodurch sie eine größere Gestaltungsfreiheit als viele andere Produktionstechniken haben.

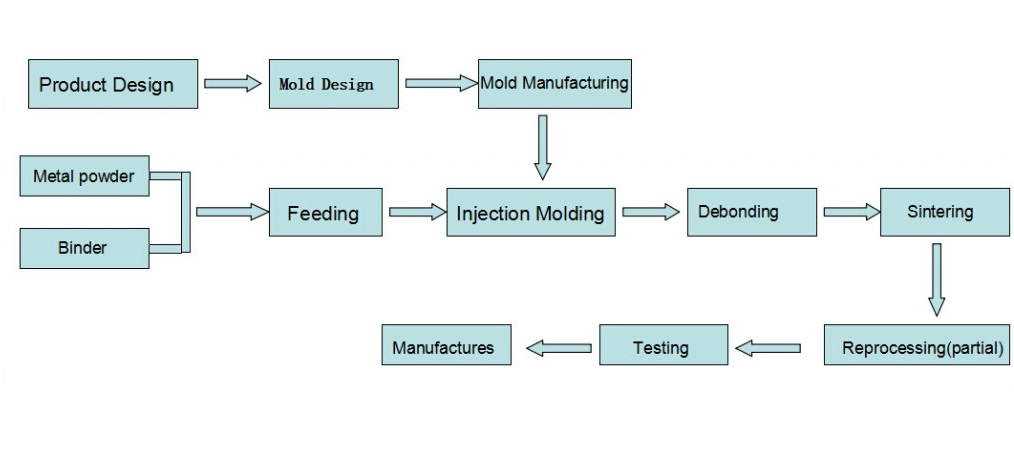

Produktionsflussdiagramm der MIM wie folgt:

Im Entfettungsprozess

Ein professioneller Entfettungsofen wird verwendet, um das Hauptbindemittel schrittweise und effizient von den Injektionsrohlingen zu entfernen, und das Restskelettbinder behält die Form des Produkts bei, so dass die entfetteten Teile in die Brennstufe verschoben werden können.

Bei diesem Verfahren der Verwendung einer Metall-Spritzguss-Technologie werden verschiedene Methoden verwendet, um die Bindemittelmaterialien von den Metallteilen oder spritzgegossenen MIM-Teilen zu entfernen, wie zuvor erwähnt.

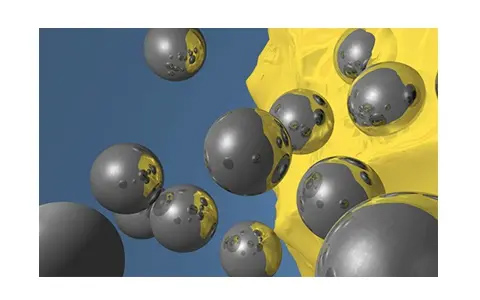

Da die Teile in grüner Farbe und in ihrer Anfangsphase sind, ist der Entbinderungsprozess oder einfacher durchzuführen. Danach zerstört ein miteinander verbundenes Porennetzwerk ohne Geometrie diese Bindemittelkomponenten, was zu einem gelben Farbergebnis dieser MIM-Teile führt.

Während dieser Entbinderungsprozess den größten Teil des wesentlichen Bindemittelmaterials entfernt, bleibt ein Teil davon noch in den Teilen. Dieses verbleibende Bindemittel hält die Metallpulver zusammen. In der Anfangsphase des Sinters (im nächsten Schritt) beginnt jedoch das Restbindermaterial aus den Poren von Metallteilen zu verdampfen.

Im Gegensatz dazu beginnt der Sinterhals zwischen den metallischen Partikeln zu wachsen, um die geometrische Struktur der Teile konsequent zu erhalten.

Produktionsanlagen – Umfassende Entfettungstechnologie

Lösemittelentfettung

Erststufige Entfettung von Hartlegierungen und oxidierbaren Legierungen, speziell für wachsbasierte Futtermittel

Lösemittelentfettungsofen 13 Einheiten (960L, Lösemittelvolumen)

Katalytische Entfettung

Laborkatalytische Entfettungsanlage 1-Einheit (120L, Volumen)

Salpetersäurekatalysierte Entfettung für die Massenproduktion 2-Einheiten (300L, Volumen)

Atmosphärische Entfettung

Vakuumentfettungsofen 1 Einheit (300L, max. 1.000℃)

Einplatten-Wasserstoffatmosphäre kontinuierliche Entfettungsofen 22 Einheiten (14M, max. 1.000℃)

Im Sinterverfahren

Im Vakuumofen oder Atmosphärenofen von MIM wird das Skelettbindermittel entfernt, und das Metallpulver wird unter der Temperatur nahe dem Schmelzpunkt zu einem vollständigen Metallkörper verdichtet, und dann werden die gesinterten Teile abgekühlt, um die fast fertige Form zu erhalten.

Last but not least wird bei diesem Prozess der Großteil des Porenvolumens, das das Bindemittel einnimmt, eliminiert. Infolgedessen beginnen die gelben Metallspritzgussteile mit einer linearen Geschwindigkeit von 15%-20% zu schrumpfen, sobald der Sinterprozess abgeschlossen ist.

Am Ende werden die Sinterteile vollständig vorbereitet, um mit herkömmlichen Metallbearbeitungsmethoden verarbeitet zu werden, ähnlich denen, die auf den gegossenen, geschmiedeten und geschmiedeten Metallteilen verwendet werden, um eine bestimmte Endbearbeitung zu erreichen, die für den Einsatz und die Lieferung in verschiedenen Arten von Metallspritzgießmärkten, die die MIM-Teile verwenden, gewünscht ist.

Produktionsanlagen

Batch Sintern

Batch Vakuum Sinterofen.Metall Wärmefeld 1 Einheit (240L, max. 1.500°C)

Batch Vakuum Entfettung Sinterofen, Graphit Heat Field 4 Abschnitte (240L, max. Temperatur 1,550℃)

Batch Vakuum Entfettung Sinterofen 18 Einheiten werden voraussichtlich hinzugefügt (2021~2025).

Kontinuierliches Sintern

Wasserstoffatmosphäre Tunnelofen mit Einzelschieber 20 Einheiten (6.3m, max. 1,550℃)