Processi di debunding e sinterizzazione

Lo stampaggio a iniezione del metallo (MIM) è un prodotto tipico di integrazione interdisciplinare, che combina due tecniche di lavorazione completamente diverse (stampaggio a iniezione plastica e metallurgia delle polveri) in uno. Consente ai progettisti di liberarsi dai vincoli tradizionali e ottenere a basso costo, acciaio inossidabile di forma complessa, nichel, ferro, rame, titanio e altre parti metalliche nel modo dello stampaggio della plastica, avendo così una maggiore libertà di progettazione rispetto a molte altre tecniche di produzione.

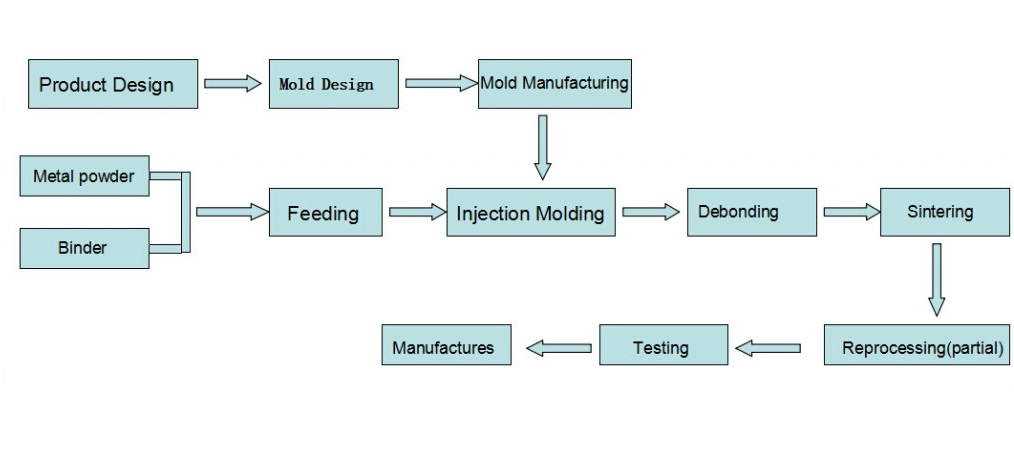

Diagramma del flusso di produzione del MIM come segue:

In processo di degrossamento

Un forno sgrassante professionale viene utilizzato per rimuovere gradualmente ed efficacemente il legante principale dagli spazi vuoti di iniezione e il legante scheletrico residuo mantiene la forma del prodotto in modo che le parti sgrassate possano essere spostate alla fase di cottura.

In questo processo di utilizzo di una tecnologia di stampaggio a iniezione del metallo, vengono utilizzati vari metodi per rimuovere i materiali leganti dalle parti metalliche o dalle parti MIM stampate ad iniezione, come accennato in precedenza.

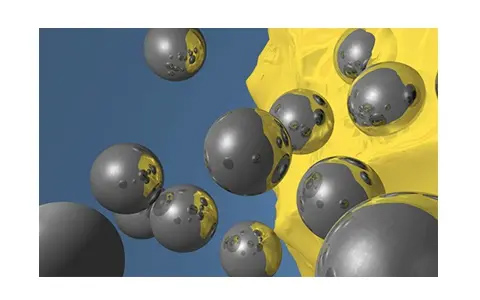

Poiché le parti sono di colore verde e nella loro fase iniziale, il processo di debinding o più facile da eseguire. Successivamente, una rete di pori interconnessa che non coinvolge alcuna geometria distrugge questi componenti leganti, con conseguente risultato di un risultato di colore giallo di queste parti MIM.

Mentre questo processo di debinding rimuove la maggior parte del materiale legante sostanziale, parte di esso rimane ancora nelle parti. Questo materiale legante rimanente tiene insieme le polveri metalliche. Tuttavia, nella fase iniziale della sinterizzazione (la fase successiva), il materiale legante residuo inizia ad evaporare dai pori delle parti metalliche.

Al contrario, il collo di sinterizzazione inizia a crescere tra le particelle metalliche al fine di mantenere costantemente la struttura geometrica delle parti.

Impianti di produzione - Tecnologia completa di sgrassamento

Sgrassatura solvente

Prima fase di sgrassamento di leghe dure / leghe ossidabili, speciale per mangimi a base di cera

Forno sgrassante solvente 13 unità (960L, volume solvente)

Sgrassatura catalitica

Forno sgrassante catalitico da laboratorio 1 unità (120L, volume)

Sgrassatura catalizzata ad acido nitrico per produzione di massa 2 unità (300L, volume)

Sgrassamento atmosferico

Forno sgrassante sottovuoto 1 unità (300L, max. 1.000℃)

Forno sgrassante continuo dell'atmosfera dell'idrogeno a piastra singola 22 unità (14M, max. 1.000℃)

Nel processo di sinterizzazione

Nel forno a vuoto o nel forno dell'atmosfera di MIM, il legante scheletrico viene rimosso e la polvere metallica viene densificata in un corpo metallico completo sotto la temperatura vicino al punto di fusione e quindi le parti sinterizzate vengono raffreddate per ottenere la forma quasi finita.

Ultimo ma non meno importante, in questo processo, la maggior parte del volume dei pori che il materiale legante occupato sarà eliminato. Di conseguenza, le parti dello stampo a iniezione del metallo giallo inizieranno a restringersi ad un tasso lineare del 15% -20% non appena il processo di sinterizzazione sarà completato.

Alla fine, le parti sinterizzate sono completamente preparate per essere lavorate con metodi convenzionali di lavorazione dei metalli, simili a quelli utilizzati sulle parti metalliche fuse, lavorate e forgiate, per ottenere una particolare finitura finale desiderata per l'utilizzo e la fornitura in diversi tipi di mercati dello stampaggio a iniezione del metallo che utilizzano le parti MIM.

Impianti di produzione - Sinterizzazione multipla

Sinterizzazione dei lotti

Forno di sinterizzazione sottovuoto - campo termico metallico 1 unità (240L, max. 1.500°C)

Forno di sinterizzazione degrassante sottovuoto del lotto - campo termico della grafite 4 sezioni (240L, temperatura massima 1.550℃)

Si prevede che vengano aggiunte 18 unità (2021 ~ 2025).

Sinterizzazione continua

Forno del tunnel dell'atmosfera dell'idrogeno con singola spinta 20 unità (6.3m, max. 1.550℃)