L'industria automobilistica, industriale, medicale, elettronica e armi da fuoco ha una grande domanda di manufatti che devono essere precisi: geometrie complesse, finiture superficiali fini e prestazioni ad alta tolleranza. I prodotti fabbricati su linee di pressofusione metallica richiedono probabilmente ulteriori fasi di lavorazione, che aggiungono spese e sprechi, e la fusione di investimento può essere un metodo costoso.

Un modo per ottenere i buoni risultati necessari più rapidamente, con meno sprechi e in definitiva costi inferiori, è stampaggio a iniezione di metalli , o MIM. Il processo fornisce le parti necessarie per un progetto da zero, senza la necessità di lunghe operazioni di lavorazione dopo la produzione iniziale per ottenere un prodotto finale con un'eccellente finitura superficiale, resistenza alla corrosione superiore e alta resistenza. MIM può anche fornire un incredibile risparmio sui costi, fino al 50% inferiore rispetto ai metodi di lavorazione o di investimento di colata.

Il MIM è meglio visto come un'alternativa competitiva alla lavorazione meccanica, alla fusione d'investimento e alla metallurgia delle polveri.

Offre i seguenti vantaggi.

Va oltre la lavorazione - riduce il peso e consente l'utilizzo di acciai più duri. Permette la produzione di singoli pezzi più complessi, consolidando così i componenti per ridurre i costi e ridurre al minimo le fasi di lavorazione.

Oltre il casting degli investimenti - Pareti più sottili, migliore finitura superficiale, meno operazioni secondarie, fori più piccoli, rese più elevate, tempi di consegna più brevi. tempi di consegna più brevi.

Oltre la metallurgia delle polveri - Parti più complesse, pareti più sottili, consolidamento delle parti, maggiore densità, maggiore resistenza e migliore resistenza alla corrosione. resistenza alla corrosione.

MIM offre anche notevoli risparmi sui costi, fino al 50% in meno rispetto ai metodi di lavorazione o di investimento.

Cosa ha più senso per te?

Parte MIM : $ 2,50 Ciascuno | Parte CNC: $ 6,15 Ciascuno |

|---|---|

| $ 100,000 per 4 stampi (costo medio dello stampo è $ 20.000) | $ 615,000 per macchine, manodopera, ecc. |

$ 150,000 per 100,000 pezzi stampati (4 parti 25.000 ciascuna) | 100,000 pezzi lavorati (4 parti 25.000 ciascuna) |

| Anno 1 $ 250,000 o $ 2.50 ciascuno | Anno 1 $ 615,000 o $ 6.15 per parte |

Vediamo se possiamo farti risparmiare 100.000 dollari o più all'anno.

Costi tipici del progetto MIM

L'analisi dei costi è un aspetto importante dell'ingegneria parti metalliche design. Un approccio è quello di inviare progetti di componenti metallici e sollecitare risposte dai fornitori. Questo di solito si traduce in un cambiamento drammatico nella quotazione stimata.

Nel MIM, il metodo di stima i costi dei componenti metallici sono per sommare i costi maturati per ciascuna produzione di metalli fase, partendo dalla fabbricazione di utensili e estendendosi attraverso operazioni secondarie e ispezione finale. Gli incrementi sono elencati di seguito:

Costo degli strumenti

Costo delle materie prime (polvere, legante, miscelazione o materie prime acquistate)

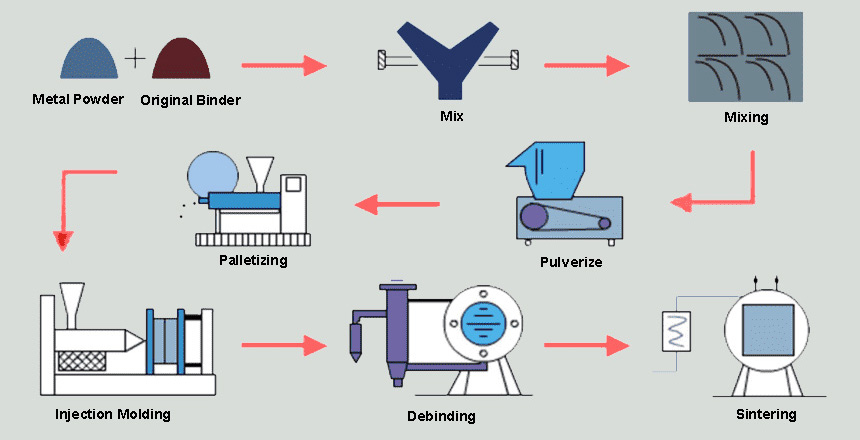

Costi unitari di produzione (miscelazione, stampaggio, debinding, sinterizzazione)

Costi secondari, di finitura, di ispezione e di imballaggio

Spese generali dell'impianto

Profitti, imposte, interessi e avversione al rischio.

Ci sono 3 fattori che influenzano il costo degli utensili:

1, specifiche dello stampo : Più grande è la dimensione dello stampo ad iniezione, più alto è generalmente il prezzo. Ad esempio, un piccolo stampo con un diametro di 10 cm può richiedere solo poche migliaia di dollari, mentre uno stampo di grandi dimensioni con un diametro superiore a 50 cm può richiedere decine o centinaia di migliaia di investimenti.

2, qualità dei materiali : I materiali della muffa comunemente usati sono lega di alluminio, acciaio, rame e così via. La qualità del materiale differente sulla durata dello stampo, stabilità, precisione, difficoltà di lavorazione, ecc avrà un impatto. Pertanto, il prezzo dei materiali di muffa di alta qualità sarà generalmente più alto.

3, processo produttivo : Il processo di produzione di stampi personalizzati è più complesso, tra cui progettazione, lavorazione e messa in servizio e altri aspetti, richiedendo una serie di attrezzature professionali e personale tecnico. Pertanto, il prezzo dello stampo ad iniezione è influenzato anche dal processo di produzione.

Il costo di sinterizzazione del processo MIM

Nella produzione di MIM, il diametro del forno di sinterizzazione può raggiungere 2-3m, un periodo di sinterizzazione tipico è di 12-36h. D'altra parte, ha adottato le parti del forno push-rod dall'ingresso alla durata dell'esportazione in 6 a 24h. I costi di gestione saranno inferiori, circa $ 3 / kg, ma flessibili. Pertanto, il forno di sinterizzazione continua è solitamente utilizzato prodotti simili - come il sedile del tavolo. Il costo di sinterizzazione del forno batch è molto alto, quasi $ 6 / kg. Le grandi parti hanno bisogno di velocità di riscaldamento lenta e causa la stufa con alto costo di sinterizzazione. Se necessario ciclo speciale di sinterizzazione o stufa speciale, il costo di sinterizzazione sarebbe improvvisamente fino a cinque volte. Comprese la dimensione e la forma della parte, il volume del materiale, la temperatura massima del forno, alla più alta temperatura del tempo di conservazione del calore, atmosfera, tasso di riscaldamento e dispositivo speciale utilizzato nella sinterizzazione.

Un esempio di costo di sinterizzazione, un componente in acciaio per utensili di 6g adotta la sinterizzazione sottovuoto multi-stadio del costo di sinterizzazione è di $ 0,10 / pezzo. Ma un costo di sinterizzazione sottovuoto di 8g parti dell'acciaio inossidabile è di $ 0,05 / pezzo. Un campione di 25g di acciaio nel forno di sinterizzazione continuo sotto sinterizzazione in atmosfera di azoto costa solo $ 0,02 / pezzo.

I costi dipendono da fattori di progettazione come la complessità dei pezzi, la selezione dei materiali e le dimensioni dei pezzi. Le procedure per la stima dei costi degli utensili sono ben stabilite nello stampaggio a iniezione di plastica e forniscono una solida base per MIM.

Costi delle materie prime sono determinati principalmente dalla lega. Il polimero utilizzato come legante tende ad essere il fattore di costo basso e il prezzo finale è praticamente insensibile alla formulazione del polimero. I costi unitari di formatura, debinding e sinterizzazione dipendono dall'impianto e dalle attrezzature installate; In genere, questi costi si basano su tariffe orarie, quindi se ogni fase viene eseguita rapidamente, si accumulano meno costi, il che è un vantaggio per le forme piccole e sottili.

Le operazioni secondarie possono essere eseguite internamente o da un fornitore esterno; L'MIM non ha alcun vantaggio al riguardo.

Per le fasi di produzione principali, i calcoli di funzionamento delle unità sono sviluppati per ogni fase per accumulare i costi totali di produzione. Mentre ci sono differenze riconosciute in tutti i fattori di costo, compreso il lavoro, è interessante notare che il lavoro non è il fattore dominante; Il MIM ha avuto successo sia nelle regioni ad alto che a basso costo del lavoro (tipicamente meno del 10% del lavoro nel costo finale della parte).